INHOUDSOPGAWE:

- Stap 1: Stofhouer

- Stap 2: Elektroniese komponente

- Stap 3: Waaier

- Stap 4: Onderdeelomhulsel

- Stap 5: Onderdeel omhulsel boonste gedeelte

- Stap 6: Hoofliggaam

- Stap 7: Bevestig die kringe op glasveselblad

- Stap 8: Wysiging van PVC -omhulsel en hoofliggaam

- Stap 9: Stofmaas

- Stap 10: stoffering

- Stap 11: Finale vergadering

- Stap 12: Spuitstukaanhegsels

- Outeur John Day day@howwhatproduce.com.

- Public 2024-01-30 07:25.

- Laas verander 2025-01-23 12:53.

Hallo almal, hoop dat julle pret het met DIY's. Soos u die titel gelees het, gaan hierdie projek oor die maak van 'n sakstofsuier. Dit is draagbaar, gerieflik en super maklik om te gebruik. Kenmerke soos ekstra blaasopsie, ingeboude spuitopberging en eksterne kragtoevoeropsies bring dinge na 'n beter vlak as 'n normale selfdoenstofsuier. Die totale bouproses was vir my baie interessant en uitdagend, aangesien dit verskillende werkgebiede behels het, soos elektronika, sny en hittevorming van PVC's, sekere aspekte van vervaardiging, stoffering en min ander. Dus, kom ons duik in die bouvorm! Sal ons?

Stap 1: Stofhouer

Die stofhouer dien twee doeleindes. Een, om die omhulsel deursnee (spuitstuk) te verminder. Dit help om die suigingsnelheid aan die einde te verhoog (venturi -effek). Tweedens help dit om die stof tydens die suigproses op te vang.

Dit is gemaak van twee PVC -pypstukke. 'N PVC -koppelstuk van 2 duim en 'n PVC -verkleiner van 1,5 tot 0,5 duim. Die lengte van die 1,5 duim kant van die verkleiner word as 1 cm geneem en die res word met 'n haksaag afgesny. 'N Pyp van 0,5 duim word tydelik aan die ander kant ingesteek sodat dit tot 'n lengte van 1 cm kan strek. Hierdie kant word as onderkant gehou en binne -in die 2 -duim -PVC -koppelstuk geplaas. Vorige PVC -uitbreiding van 1 cm help om die verkleiner te verhoog om ruimte te bied vir die spuitopbergingsopsie wat ons later sou bespreek. Met 'n boor van die regte grootte word die stofhouer en die binnekant van die verkleiner geboor. Let daarop dat ons aan die 1,5 duim -kant van die verkleiner boor. Net so word 4 gate geboor om die bout in te sit en vas te maak. Die oorblywende luggaping in die gedeelte word dan verseël met epoxy stopverf. Dit het die stofhouer voltooi. Kom ons gaan na die volgende.

Stap 2: Elektroniese komponente

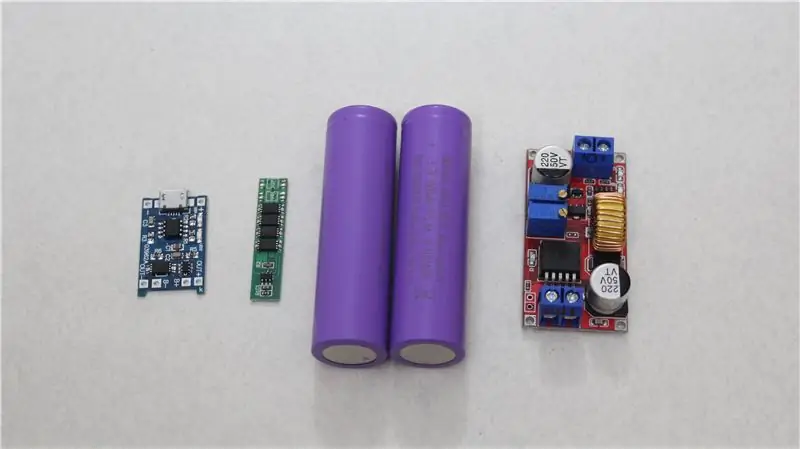

'N Totaal van 5 elektroniese komponente is vir die vereiste funksies gebruik. Hulle word hieronder genoem.

1) Module vir konstante stroom/konstante spanning

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) 1S -batterybestuurstelselbord (BMS -bord)

www.gettronic.com/product/1s-10a-3-7v-li-i…

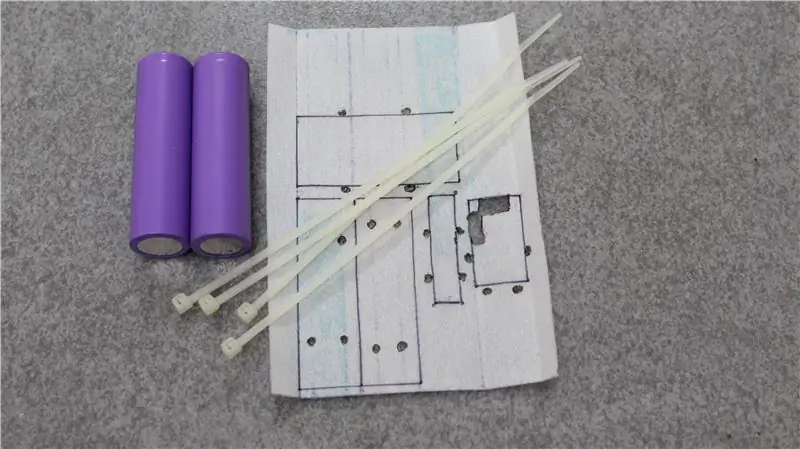

3) 18650 LI-ioonselle (2 daarvan is nodig)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Laai module

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) DC -motor van 40 000 rpm

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

LET WEL: Al die bogenoemde skakels is nie -verbonde skakels, en ek dwing u nie om die spesifieke produk te koop nie. Beskou dit slegs as 'n verwysing en kyk ook na verskeie webwerwe en verkopers om die laagste prys op u plek te kry.

Ons sal nou elke komponent hieronder in detail bespreek.

Module vir konstante stroom/konstante spanning

Alhoewel ons die GS -motor sonder hierdie module kan dryf, is die toevoeging van hierdie module ons stofsuier buigbaarder. Die motor wat ons gebruik, verbruik ongeveer 4,2 A by 7,4 V. In ons geval gebruik ons die twee Li -ioonselle parallel, die maksimum wat ons kan kry is ongeveer 4,2 V en daal tot 3,7V en dan tot 2,5V waar die stroombane skop in en sny verdere ontslag af. Terwyl ek die suiging getoets het, het ek uitgevind dat 'n stroom van 3A vir die LI-ioonsel goed werk. Om na 'n hoër 4,2 A te gaan, is dus nie so doeltreffend nie, en die battery laai baie vinniger. Die vereiste stroomtrekking van 3A word dus beheer met behulp van hierdie module. Aan die ander kant help ons met die instelling van die spanningsvlak op 7,4 V met die module om enige DC -adapter onder 30V -uitgang te gebruik. Dit sal altyd outomaties terugskakel na ons vereiste 7,4 V en bied sodoende meer buigbaarheid.

1S battery bestuur stelselbord (BMS bord)

Die BMS-bord bied beskerming vir die Li-ion selle. Die laaibord self kan hierdie funksie lewer, maar dit kan tot 'n maksimum limiet van 3A wees. Om die kring tot sy maksimum te beperk, was nie 'n goeie ontwerpspraktyk nie, en ek gebruik 'n aparte BMS met 'n waarde van 10A vir hierdie funksie.

18650 LI-ioonselle

Twee van hierdie selle word parallel gebruik vir 'n hoër kapasiteit. Maak seker dat elke sel afsonderlik volledig gelaai is voordat dit parallel aangeskakel word. Battery met 'n ander spanningsvlak as dit parallel gekoppel is, lei tot 'n vinnige onbeheerde laai van die onderste sel deur die hoër sel en word dus nie aanbeveel nie.

Laai module

Die laai -module is redelik eenvoudig. Aangesien ons 'n BMS aan die uitvoerkant gebruik, bly die uitgangsklemme op die laai -module alleen.

DC motor van 40 000 rpm

'N Tipiese stofsuier werk eintlik baie laer as 40 000 rpm. Waarom het ek vir 'n hoër waarde gekies? Diegene is baie groter as die een wat ek bou. Dit is ten gunste van die gebruik van 'n groter en wyer waaier vir die vereiste suiging. Maar in ons geval was grootte die grootste prioriteit en dit moet klein genoeg wees om in 'n sak te pas. Die gebruik van 'n groter waaier was dus nie ons opsie nie. Om hierdie beperking te vergoed, het ek 'n motor met 'n hoër rpm gekies. Die een wat ek gebruik het, is 'n RS-370SD DC-motor met 'n nominale waarde van 50 000 rpm by 7,4V onder geen las nie.

Stap 3: Waaier

Waaier is die belangrikste deel van ons projek. Dit is die ding wat die suig- en blaasopsie moontlik maak. Aangesien die waaier teen 'n baie hoër rpm draai, sou die ongebalanseerde gewig van die waaier op enige stadium die vibrasie van die hele struktuur tydens sy werking verhoog. Dit moet ook sterk ontwerp wees om die rotasie teen sulke hoë toeren te weerstaan. As u ander DIY -stofsuierprojekte gesien het, ken u die proses om metaalplate te sny om die waaier te maak. Dit is 'n goeie tegniek, maar die waaier is dikwels ongebalanseerd in die gewigsverdeling. Met inagneming van ons vorige probleem met die vibrasie, het ek hierdie metode laat val en eerder 'n DC -waaier as waaier gebruik. Hierdie waaiers is egter ontwerp om die beste motors te wees, en ons kan 'n behoorlike sentrum vind om dit aan die motoras vas te maak. 'N Aparte plastiekwaaier word dus as 'n aansluitingspunt gebruik. Die blare daarvan is afgekap en die belangrikste sentrale gedeelte word behou. Dit word verder vasgemaak aan die waaier met behulp van epoxy stopverf.

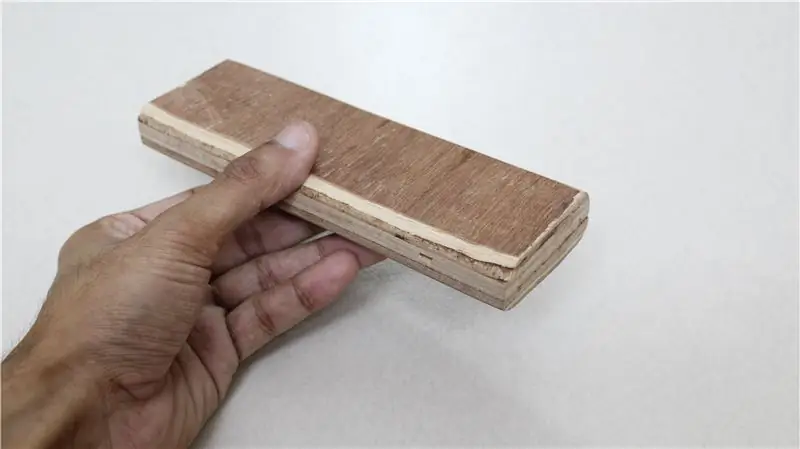

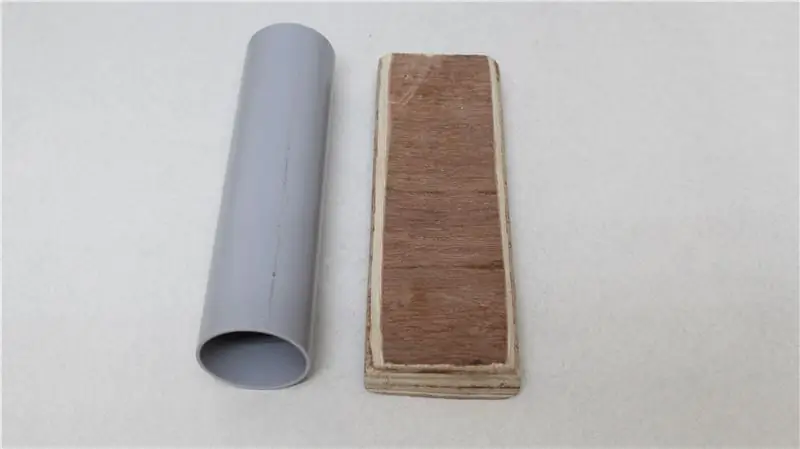

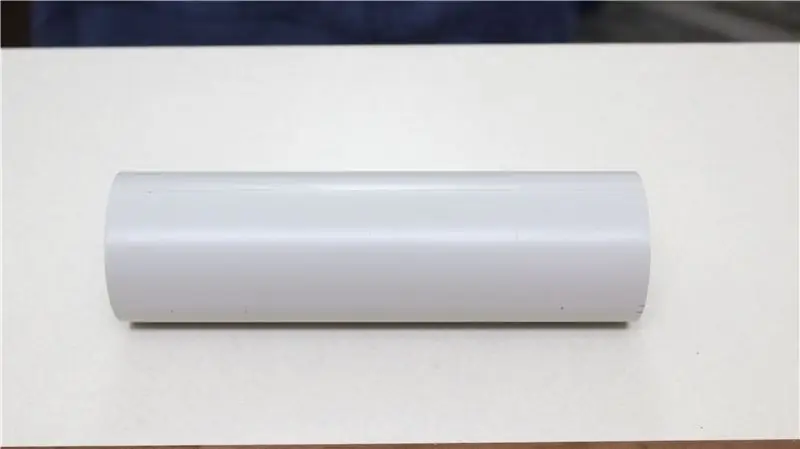

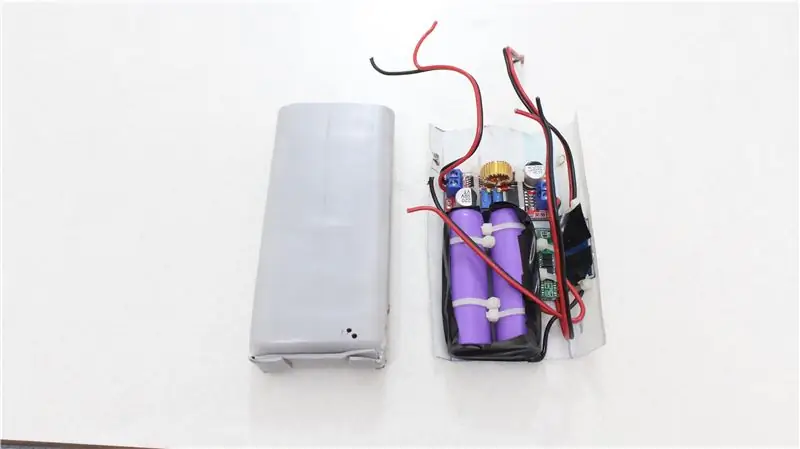

Stap 4: Onderdeelomhulsel

Die komponentomhulsel verberg al die bogenoemde elektroniese komponente. Hierdie reghoekige stuk omhulsel word gemaak deur 'n PVC -pyp van 1,25 duim met 'n hittegeweer te verhit. Om die vereiste vorm te verkry, het ek eers 'n matrijs gemaak van 'n laaghoutafdeling. Dit het 'n breedte van 5,5 cm, 'n lengte van 16 cm en 'n dikte van 2 cm. Hierdie houtmatrijs word in die PVC -pyp geplaas nadat dit deeglik verhit is. Na afkoeling word die matrys verwyder. Wat ons nou het, is 'n reghoekige hol omhulsel wat aan beide kante oop is. Een van die punte word weer verhit, gesny en gevou om die kant toe te maak. Dit voltooi die komponentomhulsel.

Stap 5: Onderdeel omhulsel boonste gedeelte

Hierdie deel bevat die mikro -USB -poort vir laai, die DPDT -skakelaar vir die wissel tussen suig- en blaasfunksie en 'n GS -aansluiting om direk vanaf DC -adapters gevoed te word. Hierdie gedeelte is gemaak van 'n klein strook PVC -pyp. Deur dit met 'n hittegeweer op te warm en dan druk daarop uit te oefen, word dit in 'n plat stuk gebring. Die oop punt van die voorheen verduidelik komponentomhulsel word daarbo geplaas en die buitelyn word met 'n merker opgespoor. Verder word die kante van die gedeelte weer met die hittegeweer opgewarm en na binne gevou sodat hierdie gedeelte as 'n boonste bedekking vir die omhulsel dien. Nou is ons klaar met die basiese vorm, en die volgende stap is om die nodige openinge bo -op hierdie gedeelte te sny sodat dit die aansluiting en skakelaars kan akkommodeer. Ek gebruik 'n boor en puntige punt van 'n warm soldeer om hierdie taak uit te voer. Nou word die voetstukke en die heks ingesteek, en om dit reg te maak, het ek 'n bietjie epoxy stopverf gebruik. Maak seker dat die penne goed blootgestel is en nie deur die epoksie bedek is nie. Dit voltooi die boonste gedeelte en ons kom later terug na die installasie daarvan.

Stap 6: Hoofliggaam

Die hoofliggaam sluit die elektronika, motor, waaier, skakelaars en voetstukke in. Dit is gemaak van 'n 2 duim PVC -pyp met 'n lengte van 23 cm. Die lengte hang af van die grootte spesifikasies van ander komponente wat in die projek gebruik word. Hierdie 23 cm is dus slegs 'n ronde skatting vir my projek. Daarom is dit baie beter om hierdie hoofliggaam te bou tot die laaste bou.

Aan die voorkant moet die motor en waaier met twee klemme vasgemaak word. Eerstens word die L -klampe aan die motorliggaam vasgemaak en drade word aan die terminale gesoldeer. Ek het 'n standaard 1 duim L -klem hiervoor gebruik, maar die L -klem moet gesny en geknip word om dit behoorlik in die hoofliggaam te pas. Sodra dit klaar is, kan ons ooreenstemmende gate aan die voorkant van die hoofliggaam -PVC boor en die hele motor- en L -klemopstelling in die hoofliggaam plaas. Dit word met boute aan die hoofliggaam vasgemaak. Ek het 'n standaard 1 duim L -klem hiervoor gebruik, maar 'n klein sny en aanpassing van die L -klem is nodig om dit behoorlik in die hoofliggaam te pas. Terwyl u die L -klem monteer, moet u 'n klein spasie aan die voorkant laat (ongeveer 2 cm in my geval) sodat die stofhouer later ingevoeg kan word. Aangesien die waaier ontwerp is om op die motoras geplaas te word, kan ons dit later doen. Laat ons dus oorgaan na die res.

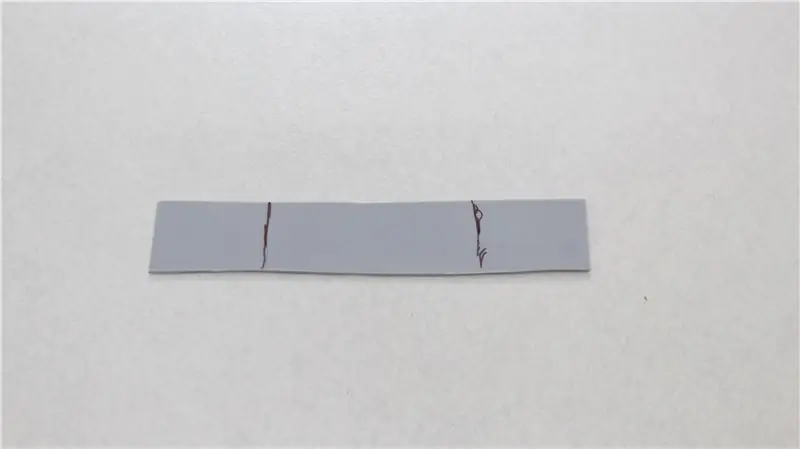

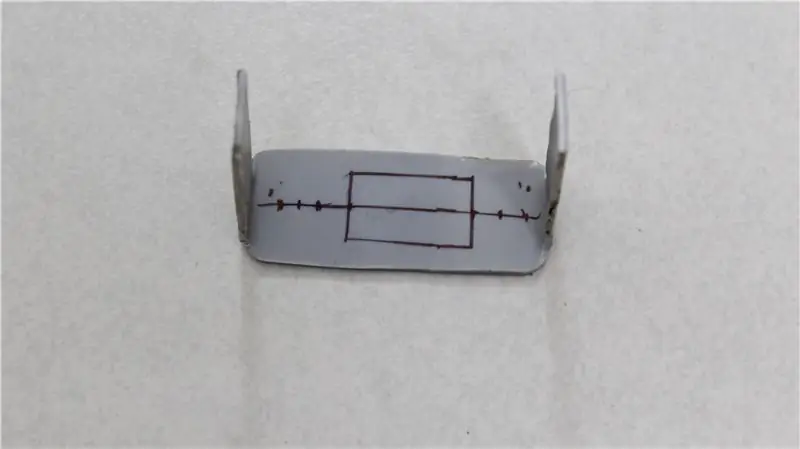

Stap 7: Bevestig die kringe op glasveselblad

Ek het hierdie tegniek in die meeste van my projekte gevolg. Die belangrikste rede is die buigsaamheid en gemak wat dit bied om stroomonderdele te plaas. Die meeste van ons wat elektroniese printplate gebruik, is bewus daarvan dat baie van hulle nie die regte manier het om die skroef stewig op 'n oppervlak vas te maak nie. Ek hanteer hierdie probleem al lank terwyl ek selfdoenprojekte doen. Uiteindelik het ek daaraan gedink om 'n stuk glasveselblad te gebruik en die kringe daaroor vas te maak met ritsbande. Eerstens word 'n stuk van die vel volgens ons vereiste gesny. Dan word die stroombane daaroor gerangskik sodat dit die ruimte effektief gebruik. Die buitelyn word met 'n merker opgespoor en 'n paar gate word rondom hierdie buitelyne gemaak. Hierdie gate word gebruik om die ritsbande in te sit om die kringe vas te maak, en kan gemaak word deur 'n warm soldeerboutpunt te steek. Voordat die borde vasgemaak word, word drade aan al die aansluitings van die stroombane gesoldeer.

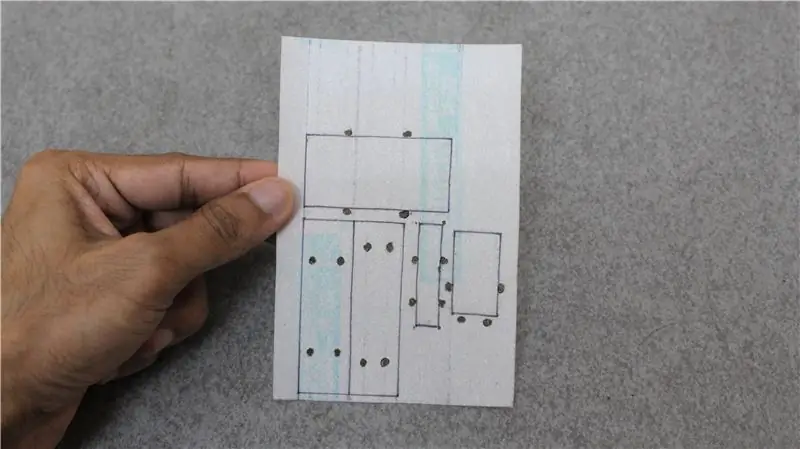

Stap 8: Wysiging van PVC -omhulsel en hoofliggaam

Hierdie stap sluit in sny gleuf vir die aan -skakelaar, boorgat vir omhulsel bevestiging en sny gleuf vir laai aanduiding lig. Steek eers die omhulsel van die PVC -komponent in die hoofliggaam totdat dit aan die motor aan die ander kant raak. Maak ook seker dat die omhulsel 'n bietjie styf in die hoofliggaam is. Deur 'n dubbelzijdige band buite die omhulsel te gebruik, kan u 'n goeie pas kry terwyl u die omhulsel insit. Gebruik dan 'n warm soldeerbout om 'n spleet vir die hoof aan/uit skakelaar te maak. Die spleet moet deur die hoofliggaam en die omhulsel daarin gaan. Boor dan 'n deurgat om die omhulsel later met 'n bout vas te maak. Sodra dit klaar is, kan ons die omhulsel van die hoofliggaam verwyder. Die boonste skakelaargedeelte word nou op die omhulsel geplaas en dieselfde gate word op sy 2 bene geboor. Sodra dit klaar is, kan ons die kringkomponente (laag oor die glasveselblad) daarin plaas. Dan word die boonste skakelaargedeelte verbind en gesoldeer volgens die bedradingsdiagram wat ek in hierdie stap verskaf het.

Stap 9: Stofmaas

Die stofmaas werk as 'n sif tussen die waaier en stofhouer en versamel sodoende al die stofdeeltjies in die stofhouer. Die buitenste omhulsel daarvoor is gemaak van 'n 1,5 duim PVC -einddop. Die geslote kant word afgesny om 'n ringvormige struktuur te kry. Dan word 'n metaalmaas van gepaste grootte oor hierdie nuutgesnyde kant gevou. Dit word verder reggemaak deur 4 gate aan die kante te boor en dan met 'n paar boute vas te maak. Hierdie gedeelte kan later aan die voorkant van die hoofliggaam ingevoeg word.

Stap 10: stoffering

Die meeste prosesse sou duidelik wees tydens die kyk van die video. Dus verduidelik ek hier niks in detail nie. Ek het 'n swart jute lap en sintetiese rubber gom (rubber sement) gebruik vir die stoffering. Die hoofliggaam en die stofhouer is behoorlik bedek met die lap. Kom ons gaan verder met die volgende.

Stap 11: Finale vergadering

Die vorige komponentomhulsel word nou in die hoofliggaam geplaas. Die twee drade van die motor word nou aan die onderskeie terminale gesoldeer. Al die verdere drade word deur die gleuf van die aan/uit -skakelaar gehaal. Die boonste skakelaargedeelte word nou oor die omhulsel gedruk sodat al die gate behoorlik in lyn kom. 'N Bout word nou deur hierdie gate geplaas en daardeur word die omhulsel en die boonste gedeelte aan die hoofliggaam vasgemaak. Ons kan nou voortgaan met die finale stel om die aan/uit -skakelaar aan die kant aan te sluit. Raadpleeg die bedradingsdiagram vir aansluitings. Nou kan ons die waaier, stofmaas en die stofhouer aan die voorkant plaas.

Stap 12: Spuitstukaanhegsels

Soos aan die begin van hierdie artikel genoem, is die ingeboude spuitopberging 'n goeie kenmerk van hierdie stofsuier. Ons het reeds ruimte gelaat vir die stoor tydens die ontwerp van die stofhouer. Die meeste dinge is duidelik uit die video -tutoriaal self. Alle spuitpunte is gemaak van 0,5 duim PVC -pype. Dit word verhit om verskillende grootte en vorm te verkry. Ek het ook 'n klein kwas aan die voorkant van die spuitpunte bygevoeg om stof maklik te verwyder. Die kwas word geneem deur 'n haarverfborsel te breek en dan met behulp van epoxy gom in die spuitstuk vas te plak.

Om die voorste opening van die stofhouer te bedek, het ek 'n stuk dieselfde jute lap wat in die vorige stoffering gebruik is. Met 'n klittenband -aanhegsel soos in die video getoon, word dit aan die voorkant aangebring.

Dit voltooi dus die bouwerk. Laat weet my van u gedagtes in die kommentaarafdeling hieronder. Sien julle in my volgende projek.

Aanbeveel:

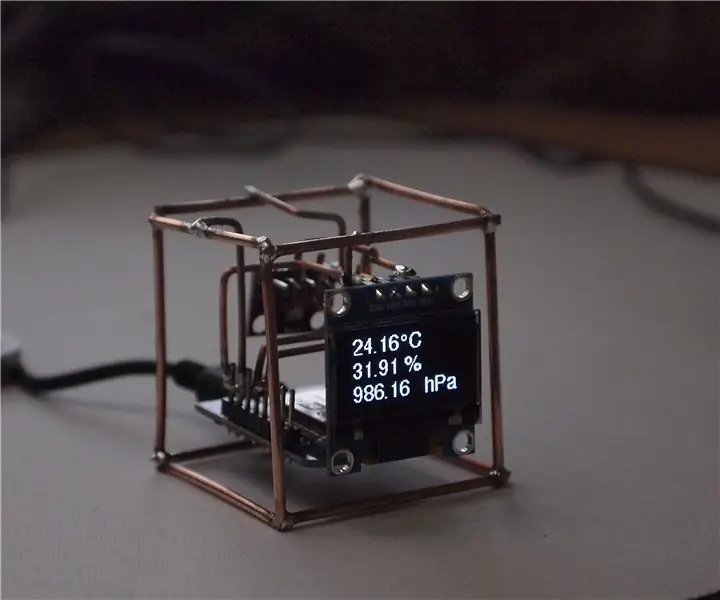

Hoe om 'n sakgrootte IoT -weerstasie te maak: 7 stappe (met foto's)

Hoe om 'n sakgrootte IoT -weerstasie te maak: Hallo leser! In hierdie instruksies leer u hoe u 'n klein weerkubus kan maak met behulp van die D1 mini (ESP8266) wat aan u huis se WiFi gekoppel is, sodat u na die uitset oral van die aarde kan kyk, natuurlik solank u internetverbinding het

Stofsuier Ni-MH na Li-ion-omskakeling: 9 stappe (met foto's)

Stofsuier Ni-MH na Li-ion-omskakeling: Hallo almal, in hierdie instruksie sal ons my handstofsuier omskakel van Ni-MH na Li-ion-batterye. Hierdie stofsuier is amper 10 jaar oud, maar in die afgelope 2 jaar , dit is byna nooit gebruik nie, aangesien dit 'n probleem met die batterye ontwikkel het

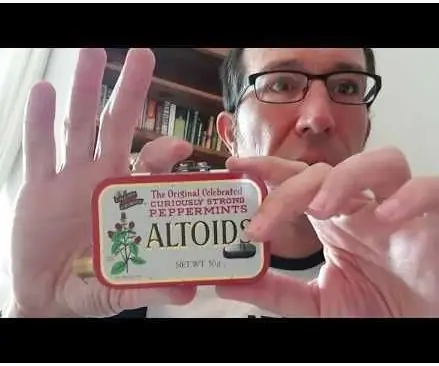

Die wêreld se eerste stofsuier in 'n altoid -blik: 18 stappe (met foto's)

Die wêreld se eerste stofsuier in 'n altoid -blik: ek is mal daaroor om klein stofsuiers te maak en het baie daarvan gemaak sedert ek die eerste keer meer as 30 jaar gelede begin het. Die eerstes was in blikke van plastiekfilms met grys klepdeksels of partytjiehouers. Dit het alles begin toe ek my ma sien sukkel

Stofsuier uit 'n haardroër: 7 stappe (met foto's)

Stofsuier van 'n haardroër: Ek het die afgelope dae begin soek na 'n stofsuier om my lessenaar skoon te hou

Hoe om 'n stofsuier te maak: 6 stappe (met foto's)

Hoe om 'n stofsuier te maak: Hallo, vandag maak ek 'n selfstofige stofsuier wat die meeste klein deeltjies kan skoonmaak, terwyl ek besig was met 'n styrofoam -projek, is klein deeltjies so moeilik om op te vang, so ek het 'n idee om 'n eenvoudige draagbare te maak stofsuier wat werk op 12