INHOUDSOPGAWE:

- Outeur John Day day@howwhatproduce.com.

- Public 2024-01-30 07:27.

- Laas verander 2025-01-23 12:53.

Hierdie Instructable is 'n oorsig van die bouproses vir die Fusion E-Board wat ek ontwerp en gebou het terwyl ek by 3D Hubs gewerk het. Die projek het die opdrag gekry om die nuwe HP Multi-Jet Fusion-tegnologie wat deur 3D Hubs aangebied word, te bevorder, en om verskeie 3D-druktegnologieë te wys en hoe dit effektief gekombineer kan word.

Ek het 'n elektriese gemotoriseerde langbord ontwerp en gebou, wat gebruik kan word vir kort tot matige ritte of gekombineer met openbare vervoer om 'n veel groter reisreik te bied. Dit het 'n hoë topsnelheid, is baie wendbaar en kan maklik vervoer word wanneer dit nie gebruik word nie.

Stap 1: Ontwerpproses

Ek het die projek begin deur die belangrikste standaardkomponente van die longboard te identifiseer; vragmotors, dek en wiele. Dit was dele van die rak af, so ek het dit as die beginpunt van die ontwerp gebruik. Die eerste fase was die ontwerp van die aandrywingstelsel, dit sluit die motorsteun, ratkas en 'n paar wysigings aan die vragmotors in. Die grootte en posisie van die motorhouers bepaal die grootte en ligging van die omhulsels, daarom was dit belangrik dat dit eers voltooi is. Ek het die gewenste topsnelheid en wringkragvereistes bereken, wat my toe in staat gestel het om die motors en battery vir die bord te kies. Die ratverhouding is ook bereken en die katrolgroottes is gekies, tesame met die lengte van die dryfband. Dit het my in staat gestel om die korrekte grootte van die motorhouers uit te werk, wat 'n goed gespanne band verseker het.

Die volgende fase was om die battery- en spoedbeheerder (ESC) omhulsels te ontwerp. Die geselekteerde dek bestaan hoofsaaklik uit bamboes, en is redelik buigsaam en buig aansienlik in die middel. Dit het die voordele daarvan dat dit gemaklik is om te ry, aangesien dit die stampe in die pad absorbeer en dit nie aan die ruiter oordra nie. Dit beteken egter ook dat 'n gesplete omhulsel nodig is om die battery en elektronika te huisves, aangesien 'n volledige omhulsel nie met die bord kan buig nie en tydens die werking met die grond in aanraking sou kom. Die elektroniese snelheidsbeheerders (ESC) is as gevolg van elektriese beperkings die naaste aan die motors geplaas. Omdat die motors met die vragmotors vasgemaak word, verander die posisie tydens draaie, sodat die omhulsel ontwerp moes word om die motors vry te maak.

Die batterystelsel is aan die ander kant van die dek geplaas en bevat die elektronika wat verband hou met krag. Dit het die battery ingesluit, bestaande uit 20 litium -ioon 18650 selle, die batterybestuurstelsel, aan/uit -skakelaar en laaipunt.

Ek het Autodesk Fusion360 vir die hele ontwerpproses gebruik; hierdie sagteware het my in staat gestel om vinnig komponente in die hoofstel te modelleer, wat die ontwikkelingstyd aansienlik versnel het. Ek het ook die simulasie -funksies in Fusion360 gebruik om te verseker dat die onderdele sterk genoeg is, veral die motorhouers. Dit het my in staat gestel om die grootte van die houers eintlik te verminder, aangesien ek die sterkte- en afbuigingsvereistes kon verifieer en materiaal kon verwyder terwyl ek die toepaslike veiligheidsfaktor behou. Nadat die ontwerpproses voltooi was, was dit baie maklik om die individuele dele vir 3D -druk uit te voer.

Stap 2: Aandrywing

Ek het eers die bou van die aandrywing voltooi om die nodige speling vir die elektroniese omhulsel te verseker. Ek het Calibre -vragmotors gekies om te gebruik, aangesien hulle 'n vierkantige profiel het wat perfek was om die motorhouers vas te maak. Die as was egter effens te kort om die twee motors op dieselfde vragmotor te laat gebruik, so ek moes dit uitbrei sodat die wiele kon pas.

Ek het dit bereik deur 'n deel van die aluminium vragmotorhangerbak af te sny en meer van die staalas bloot te stel. Ek sny dan die grootste deel van die as af, en laat ongeveer 10 mm agter wat ek dan met 'n M8 -matrys kon ryg.

'N Koppelaar kan dan vasgeskroef word en 'n ander skroefdraadas daarby gevoeg word, wat die as effektief verleng. Ek het Loctite 648 -houermassa gebruik om die koppelstuk en die nuwe as permanent vas te maak om te verseker dat dit nie tydens gebruik losskroef nie. Hierdeur kon die twee motors op die vragmotor pas en baie ruimte vir die wiele gebied word.

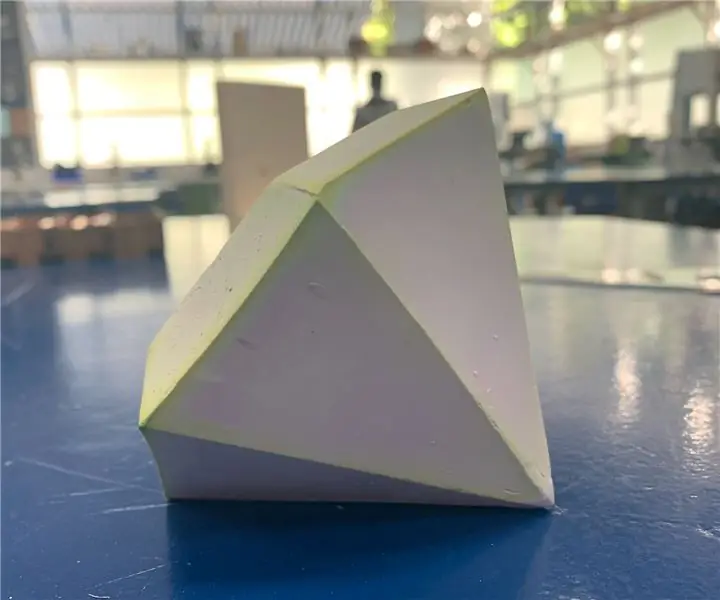

Die dryfkrag is hoofsaaklik gedruk met HP Multi-Jet Fusion-tegnologie om styfheid en sterkte te verseker tydens hoë versnelling en rem, waar die grootste kragte oorgedra sou word.

'N Spesiale katrol is ontwerp om in die agterwiele vas te sluit, wat dan met 'n HTD 5M -band aan die katrol gekoppel is. 'N 3D -gedrukte omslag is bygevoeg om die katrol -eenheid te beskerm.

Stap 3: Ribbehuise

Een van die belangrikste ontwerpbesluite wat ek geneem het, was om die omhulsels te skei, wat 'n skoon voorkoms tot gevolg gehad het, sodat die buigsame dek sonder ekstra styfheid van die omhulsels kon funksioneer. Ek wou die funksionele aspekte van die HP Multi Jet Fusion -tegnologie oordra, so ek het besluit om die hoofstuk van die behuise wat die koste verlaag het, met FDM te druk, en daarna die HP -onderdele gebruik om dit op die dek te ondersteun en vas te hou. Dit het 'n interessante estetika gebied, terwyl dit ook baie funksioneel was.

Die FDM -bedrukte omhulsels is in twee verdeel om te help met drukwerk, aangesien ondersteuningsmateriaal van die buitekant verwyder kon word. Die splitlyn is sorgvuldig geplaas om te verseker dat dit deur die HP -deel weggesteek word wanneer dit aan die bord vasgeklem was. Gate vir die motoraansluitings is bygevoeg en vergulde koeëlverbindings is vasgeplak

Skroefdraad -insetsels is in die bamboesdek ingebed om die omhulsels aan die bord vas te maak en is gelyk met die bordoppervlak geskuur om te verseker dat daar geen gaping tussen die dek en die omhulsel is nie.

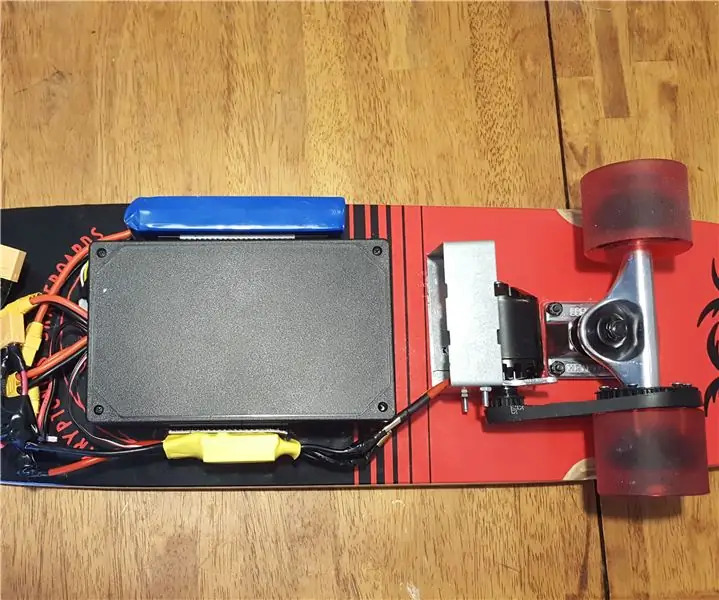

Stap 4: Elektronika

Die elektronika is sorgvuldig gekies om te verseker dat die bord kragtig, maar ook intuïtief is om te gebruik. Hierdie bord kan moontlik gevaarlik wees as daar foute voorkom, dus betroubaarheid is 'n baie belangrike faktor.

Die battery bestaan uit 20 individuele 18650 litium-ioonselle wat saamgesweis is om 'n 42V-pak te vorm. 2 selle word parallel gelas en 10 in serie; die selle wat ek gebruik het, was Sony VTC6. Ek het 'n puntlasser gebruik om die nikkeltoppe te sweis om die pakkie te vorm, aangesien soldeer te veel hitte veroorsaak wat die sel kan beskadig.

Die krag van die batteryomhulsel is oorgedra na die spoedbeheerkassie met behulp van 'n plat gevlegte kabel wat net onder die greepband aan die bokant van die dek gelei is. Hierdeur kon die kabels 'versteek' word en is die noodsaaklikheid om kabels aan die onderkant aan te voer, wat lelik sou lyk.

Aangesien dit 'n dubbelmotorbord is, is twee snelheidsbeheerders nodig om elke motor onafhanklik te bestuur. Ek het die VESC -snelheidsbeheerder gebruik vir hierdie konstruksie, 'n kontroleerder wat spesifiek ontwerp is vir elektriese skaatsplanke, wat dit baie betroubaar maak vir hierdie gebruik.

Die motors wat gebruik word, is 170kv 5065 out-hardlopers wat elk 2200W kan lewer, wat baie krag vir hierdie bord is. Met die huidige ratkas is die maksimum snelheid van die planke ongeveer 35MPH en dit versnel baie vinnig.

Die laaste fase was om 'n afstandsbediening te skep om die bord te beheer. Vanweë die makliker werking was 'n draadlose stelsel die voorkeur. Dit was egter belangrik om 'n hoë betroubaarheid van die oordrag te verseker, aangesien 'n afname in kommunikasie ernstige veiligheidskwessies kan veroorsaak, veral teen hoë snelhede. Nadat ek 'n paar protokolle vir radio -oordragte getoets het, het ek besluit dat 2,4 GHz radiofrekwensie die betroubaarste vir hierdie projek sou wees. Ek gebruik 'n outomatiese RC -sender, maar het die grootte aansienlik verminder deur die elektronika oor te dra na 'n klein handkas wat in 3D gedruk is.

Stap 5: Klaar bord en promosievideo

Die projek is nou klaar! Ons het 'n ongelooflike video van die bord in aksie gemaak, u kan dit hieronder kyk. Baie dankie aan 3D Hubs om my in staat te stel om hierdie projek te doen - kyk hier vir al u 3D -drukbehoeftes! 3dhubs.com

Aanbeveel:

Beheer kragtige elektriese skaatsplank-e-fiets 350W DC-motor met Arduino en BTS7960b: 9 stappe

Beheer kragtige elektriese skaatsplank-e-fiets 350W DC-motor met behulp van Arduino en BTS7960b: in hierdie tutoriaal gaan ons leer hoe om 'n DC-motor te bestuur met behulp van Arduino en DC bestuurder bts7960b. Die motor kan 'n 350W of net 'n klein speelgoed arduino DC motor wees solank sy krag nie die BTS7960b -bestuurder se maksimum stroom oorskry nie. Kyk na die video

Spoedbord: Elektriese skaatsplank: 5 stappe

Speedboard: Electric Skateboard: Hallo! Ek is 'n MCT -kollege -student van Howest in België, en vandag sal ek u 'n stap -vir -stap gids gee oor hoe om 'n elektriese skaatsplank met 'n framboospi en arduino te maak.

Ligte graffiti -skaatsplank: 6 stappe (met foto's)

Ligte graffiti -skaatsplank: ek het al in die verlede ligte graffiti gedoen en vind altyd die resultate en verwerk soveel pret. Ek wou dit 'n stap verder neem en werk aan my vaardigheidsvaardighede om 'n ligte graffiti -skaatsplank te bou. Hier is hoe ek dit gedoen het

Drukgevoelige elektriese skaatsplank: 7 stappe

Drukgevoelige elektriese skaatsplank: hierdie instruksies is geskep ter voldoening aan die projekvereiste van die Makecourse aan die Universiteit van Suid -Florida (www.makecourse.com). Die volgende instruksies sal die bouproses van 'n elektriese skaatsplank met 'n drukknop verduidelik

Skaatsplank Met PIC -mikrobeheerder en LED's: 8 stappe (met foto's)

Skaatsplank Met PIC -mikrobeheerder en LED's: Wat kry u as 'n elektriese ingenieur 'n skaatsplank van nuuts af bou vir 'n kersgeskenk van 'n 13 -jarige? U kry 'n skaatsplank met agt wit LED's (kopligte), agt rooi LED's (agterligte) wat almal via PIC -mikrobeheerder beheer word! En ek mig