INHOUDSOPGAWE:

- Stap 1: Fusion360 -lêers

- Stap 2: Druk toets en opstelling

- Stap 3: 3D -druk op 'n geleidende stofspoor

- Stap 4: Toets geleidingsvermoë

- Stap 5: Druk op verskillende oppervlaktes

- Stap 6: Meervoudige afdruk toets

- Stap 7: Leesweerstand

- Stap 8: Bevestig snaps weer met geleidende epoxy

- Stap 9: Gevolgtrekking en volgende stappe

- Outeur John Day day@howwhatproduce.com.

- Public 2024-01-30 07:27.

- Laas verander 2025-01-23 12:53.

Deur rachelfreirewww.rachelfreire.com Volg meer deur die skrywer:

Oor: ontwerper, leer -ninja, tegnologiese ontdekkingsreisiger, ruïne van manicure Meer oor rachelfreire »

Hierdie instruksies dokumenteer my eerste poging om 3D -geleidings op die stof te druk. Ek wou 'n wyfie -snap met 'n 3D -prentjie druk wat kon aansluit by 'n gewone metaal -snap.

Die lêer is gemodelleer in Fusion360 en gedruk op 'n Makerbot Rep2 en 'n Dremel met behulp van Black Magic 3D geleidende grafeen PLA.

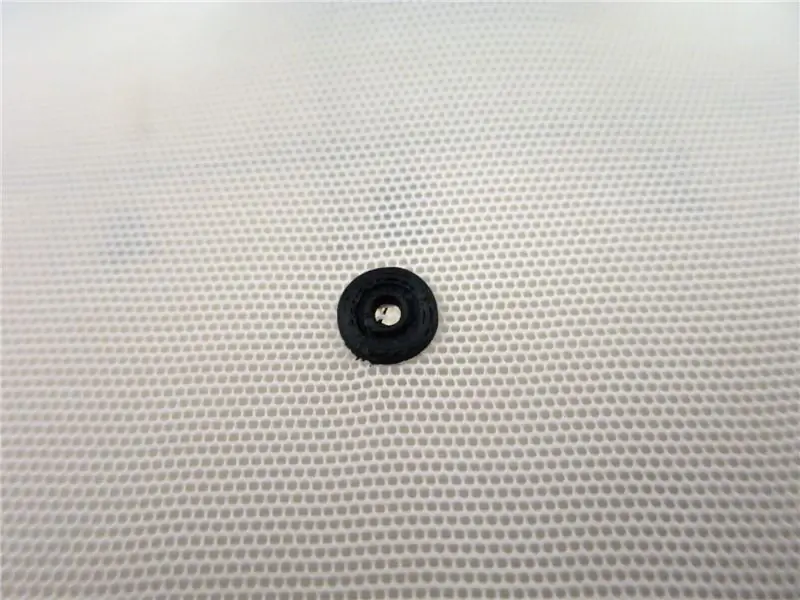

Die drukknope is YKK 'Snapet' -oopsteekknope (grootte 12L) en is 7,5 mm breed. Dit word gereeld deur eTextiles -praktisyns gebruik, aangesien dit die kleinste is wat beskikbaar is. U kan dit in verskillende groottes by verskillende verskaffers koop, maar dit lyk asof dit 'n gestandaardiseerde ontwerp is. Koop grootte 12 hier.

My doel is om maniere te ondersoek om 'n geleidende en rekbare kledingstuk te maak en verkieslik geen onderdele van harde metaal gebruik nie. Deur verbindings te maak wat verenigbaar is met bestaande snaps, kan dit makliker getoets en herhaal word.

Hierdie toets het verbasend goed gewerk en die lêer is die moeite werd om af te druk, maar dit moet beslis baie meer aangepas word. Vir eers kan dit gedruk en getoets word soos dit is, maar is beslis 'n bewys van die konsep eerder as 'n volledig funksionele snap wat betroubaar gedruk kan word, bv. die PLA is geneig om te krimp, en die kiekies het 'n beperkte lewensduur.

As u hierdie lêer druk, laat 'n opmerking en vertel my u bevindings !!

Meer beelde hier:

Hierdie verkennings is deel van 'n groter projek genaamd Second Skin, 'n prototipe pak vir eTextiles. Ek sal al die lêers, patrone en dokumentasie oplaai sodra dit voltooi is. U kan die projek hier volg, of via my webwerf:

U moet ook kyk na Rewear deur Lara Grant. Sy het gewerk aan 'n modulêre stelsel vir draagbare items, gebaseer op 'n broodbord met 3D -drukstukke op stof. Sy fokus ook op die volhoubaarheid van hierdie tegnieke, wat ek ook as 'n integrale deel van hul toekomstige ontwikkeling beskou. Ons sal ons eksperimente binnekort integreer in 'n toegewyde etextile connectors -webwerf, dus kyk gerus ook na Lara se webwerf en Instructables!

Stap 1: Fusion360 -lêers

Die lêer is redelik vinnig gemodelleer met behulp van Fusion360.

Ek het soveel as moontlik metings geneem uit 'n bestaande snap en 'n ruwe ontwerp gemaak. Omdat die snap so klein is, is 'n paar van die innerlike verhoudings gemaak met raaiwerk en sal dit dus meer nodig wees om te speel.

Skakel na die huidige weergawe hier:

Die lêer wat by hierdie Instructable aangeheg is, was my eerste poging. Dit het redelik goed gewerk. Die gekoppelde lêer (hierbo) is aangepas, wat die basis van die snap stewiger maak. die idee is dat dit sal help dat dit beter by die stof bly. Alhoewel dit ietwat gehelp het, is dit steeds die moeite werd om beide lêers te toets as u 'n weergawe hiervan wil druk. Ek het sukses en mislukkings met albei gehad.

Ek sal ook daarop wys dat ek 'n totale Fusion-beginner is en ninja-hulp gehad het om die lêer van JON-A-TRON aan te pas. U moet sy 3D -drukklasse heeltemal besoek!

As u groter snaps wil gebruik (soos 15 mm wat meer gereeld voorkom), sou ek verwag dat die grootte van die lêer op die korrekte afmetings aangepas en gedruk kan word, en ook na groter weergawes van hierdie snap -ontwerp kan kyk. Ek het dit nog nie probeer nie, want ek probeer alles so klein as moontlik maak.

Hierdie metaalknippies is ongelooflik, maar die dobbelsteen is dikwels moeilik om te vind. Ek gebruik 'n Prym vario tang om met die hand vas te maak, en dit is moeilik om die snap te kry om by te pas. Daarom het ek 'n afdrukbare fusielêer vir die 12L Snapets gemaak;) Weereens, dit is nie perfek nie, aangesien 3D -afdrukke geneig is om te krimp en te krom en uiteindelik te breek. Maar ek het pas nuwes gedruk as dit gebeur! Lêers word vir die binnekant (koppelstuk) en die buitekant (ringaanhegting) aangebring. Die een is 'n breuk groter as die ander. As u dit verkeerd gebruik, steek die klik in die dobbelsteen vas.

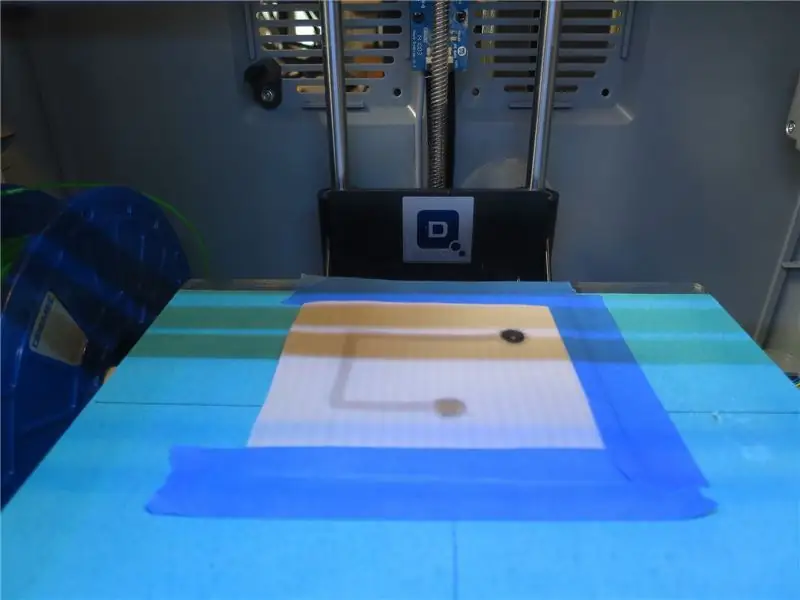

Stap 2: Druk toets en opstelling

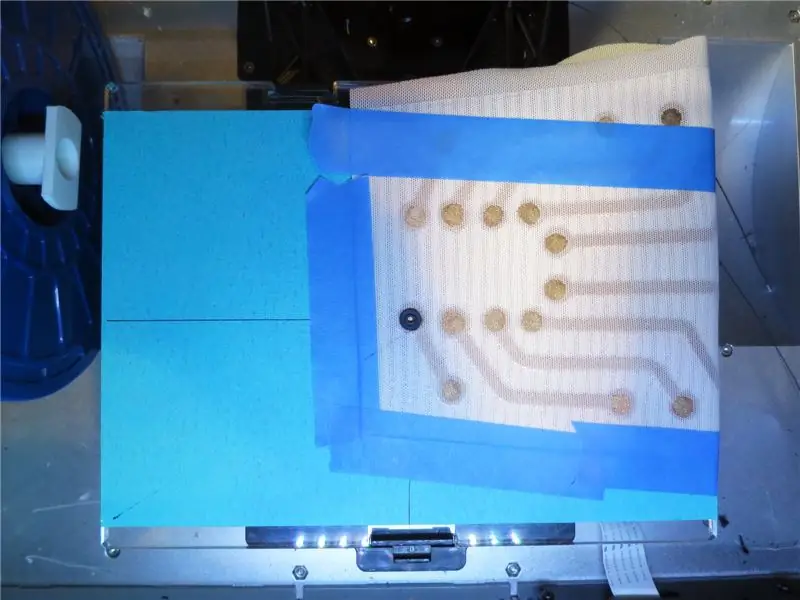

Hierdie eerste kiekie is deur Lara Grant gedruk. Sy werk aan 'n soortgelyke projek om 'n snapstof te maak en het 'n uitstekende instruksie oor 3D -druk op stof. U moet ook kyk na haar draagbare klasse

Dit is Black Magic 3D -grafeenfilament en is gedruk op 'n Makerbot Rep 2 met die afdruktemperatuur en ekstruder op 220 °

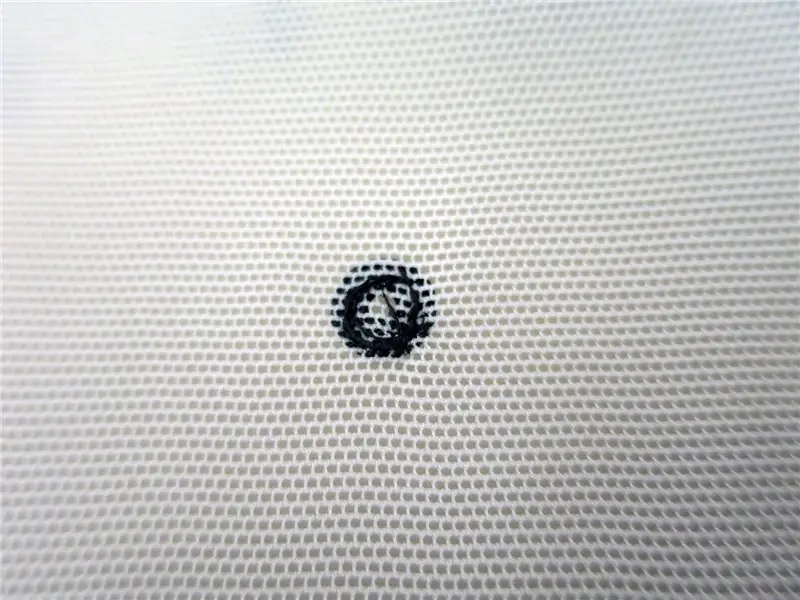

Ons het albei 'n tegniek getoets waarmee u 'n basislaag filament afdruk, die masjien onderbreek om stof in te sit en dan voort te gaan met druk. Dit beteken dat die filament om die stof sal smelt en 'n seël kan vorm. U kan dit in die tweede prent sien; daar is filament aan die onderkant van die stof. Hierdie laag is eers op die bed gedruk, daarna is die drukker onderbreek en die stof ingesit. Die drukker is toe onderbreek en die druk is voortgesit.

Dit het ongelooflik gewerk! Eerste poging om die lêer te gebruik wat ek 10 minute vroeër gemaak het.. En dit het selfs baie styf geraak!

Hierdie snap wat u hier sien, is op powernet gedruk. Dit is 'n materiaal wat ek baie gebruik en gebruik vir die verwante projek Second Skin wat rekbane gebruik. Dit is in vier rigtings en word gebruik vir onderklere en dansdrag. Dit werk goed, want dit is 'n fyn sintetiese gaas. Dit word gewoonlik gemaak van poliamied sodat die filament die oppervlak smelt en goed daaraan kleef. Die filament kan ook smelt in en om die oppervlak van die mikro-fyn gaas self.

Powernet het 'n goeie treksterkte, en as dit met band gespan word as u dit op die bed lê, word dit nie deur die ekstruder gegryp nie.

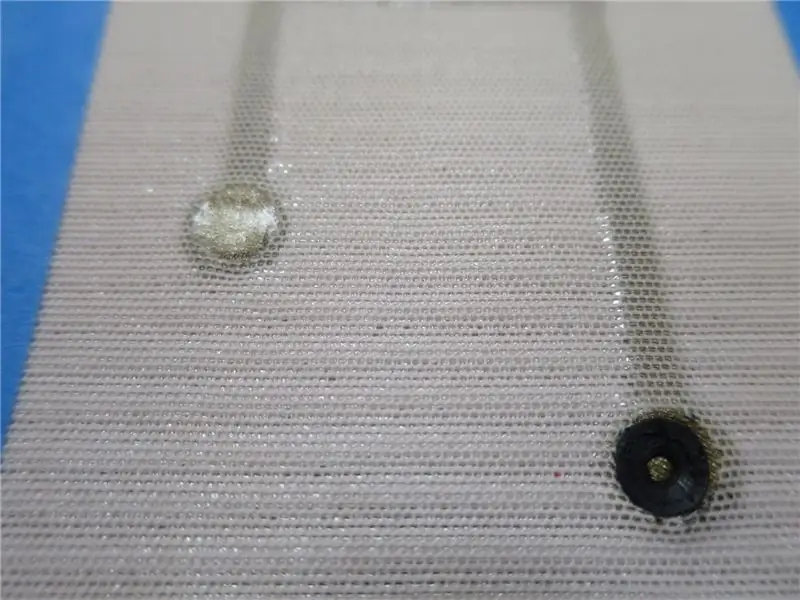

Stap 3: 3D -druk op 'n geleidende stofspoor

Hierdie briljante stof is 'n rekhemp wat met geleidende spore gebrei is. Ek glo dit is die towerkuns van Hannah Perner-Wilson en Mika Satomi van Kobakant en is op maat gemaak. Ek het 'n paar by eTextiles somerkamp gekry en ons het besluit dat dit 'n goeie ding sou wees om die elektriese verbinding tussen stof en druk te toets.

Dit is jersey -stof, en dit lyk asof die vesels bedek was voordat dit geweef is, eerder as dat die geleidende laag gedruk is na die vervaardiging. Dit is te dik om deur die oppervlak te druk (soos in die vorige toets), aangesien die filament nie op dieselfde manier as deur die gate in die kragnet kon verbind nie.

Ons het die Makerbot reguit bo -op die stof laat druk. wat u hierbo sien, is die eerste toetsafdruk op hierdie materiaal.

Baie mense het 3D -afdrukke op stof getoets, en dit lyk asof dit verskil volgens die aard van die afdruk, die materiaal en masjiene wat gebruik word. Die meeste suksesse behels blykbaar maas, aangesien die weefsel los is en die filament deur die stof kan sink om 'n band te vorm.

Sommige mense laat die spuitstuk van die drukker sak. Dit slaan die ekstruder in die stof en dwing filament in die vesels, maar kan die materiaal sleep. 'N Ander opsie is om die beginpunt van die ekstruder te verhoog om die druk te begin, wat beteken dat u die afdruk so sny dat dit net bokant die dikte van die stof begin. Ek dink dit sou goed werk as jou stof dik was. Omdat ons baie dun en plat is, het ons reguit op die materiaal gedruk met die standaardinstellings, net om die vlotte en enige ondersteuning af te skakel.

Dit het pragtig gewerk! Dit was moontlik te wyte aan verskeie faktore:- die oppervlak van hierdie spesifieke stof was ideaal vir die afdruk om aan te heg- die ekstruder was op hierdie tydstip net op die perfekte temperatuur (hierdie filament kan baie inkonsekwent wees)- die gode 3D -drukwerk was in 'n goeie bui en ons was baie gelukkig

Dit is duidelik dat hierdie meer toetsing nodig is.

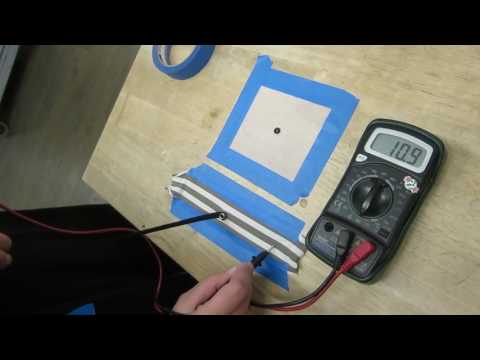

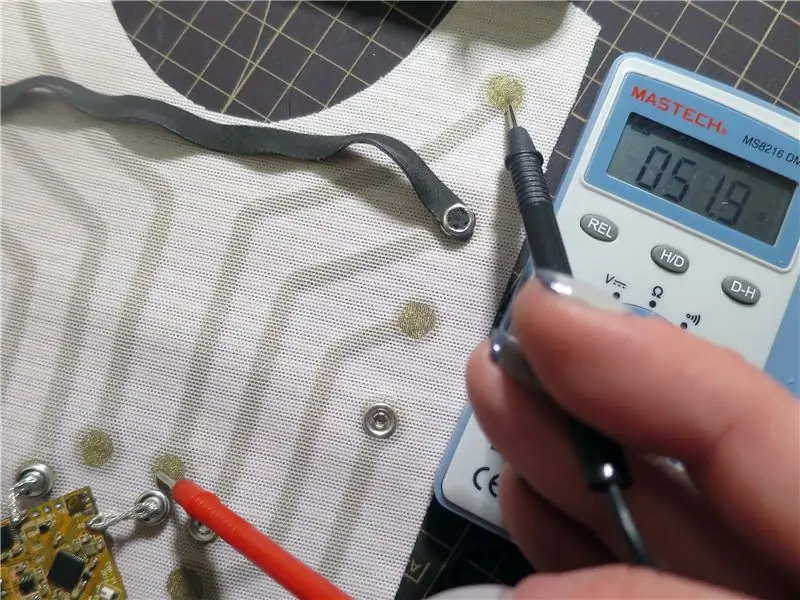

Stap 4: Toets geleidingsvermoë

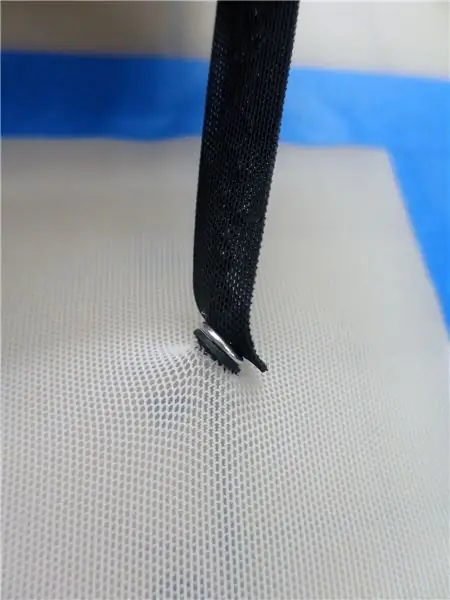

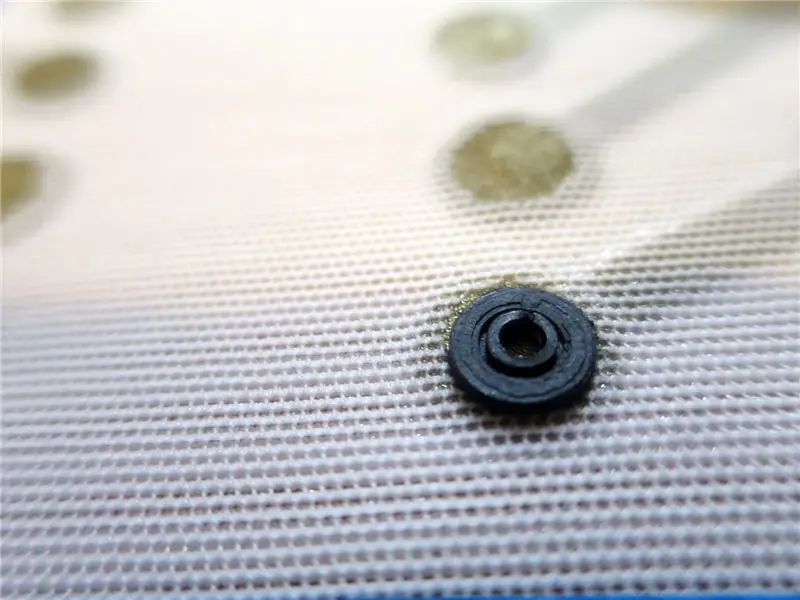

Hierdie toets het 'n rek -eTextile -aansluiting gebruik met 'n geleidende draad van Karl Grimm. Binne -in die swart aansluiting is daar 'n sigsag van geleidende draad wat aan weerskante van stoflae geïsoleer is. Elke punt het 'n manlike snapet. Al hierdie materiale het 'n redelik lae weerstand.

Die weerstand oor die 30 cm -aansluiting, deur die snap en oor ongeveer 8 cm geleidende materiaal blyk ongeveer 10 ohm te wees. Dit was verbasend en dit was skynbaar redelik stabiel, selfs al was dit uitgerek. Ek is nie seker of dit 'n akkurate en herhaalbare lesing is nie!

Stap 5: Druk op verskillende oppervlaktes

Toe besluit ek om op 'n Dremel te druk. Dit is hoofsaaklik omdat die Makerbot 'n sukkelende pas gehad het, maar die verskeidenheid is altyd goed. Weereens is die druk temperatuur en ekstruder op 220 ° gestel

Ek werk aan gebinde, geïsoleerde, rekbare geleidende spore vir eTextiles. Hierdie weefsels gebruik gebinde tekstiellae met Bemis SewFree -versmelting, 'n superfyn hittebindfilm. Dit beteken dat die weefselmonsters dikker was as die vorige toetse. Die geleidende spore is geïsoleer in powernet -stof en het slegs die punte as ronde kussings blootgestel.

Toe ek die lêer vir die eerste keer met standaardinstellings gedruk het, het dit op die oppervlak van die stof gebars en die afdruk verdraai. U kan die resultaat in die eerste prentjie sien. Die snap het hierdie keer nie gewerk nie.

Jonathon het my gewys hoe om die lêer in Cura te sny en die beginposisie van die ekstruder met 0,4 mm te verhoog.

Vir die volgende toets het ek ook 'n laag SewFree -bonding bygevoeg op die oppervlak waarop ek gaan druk. Dit was om te sien of dit 'n verskil maak aan die manier waarop die afdruk gehou word.

Dit het aanvanklik baie goed gewerk, soos u in die laaste prent kan sien. Ongelukkig het die snap na 'n paar kiekies van die stof losgemaak en geval.

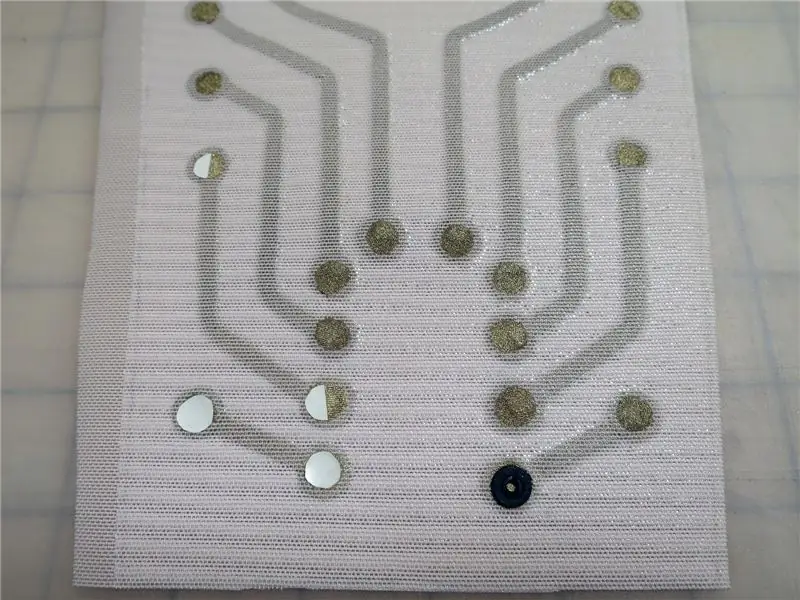

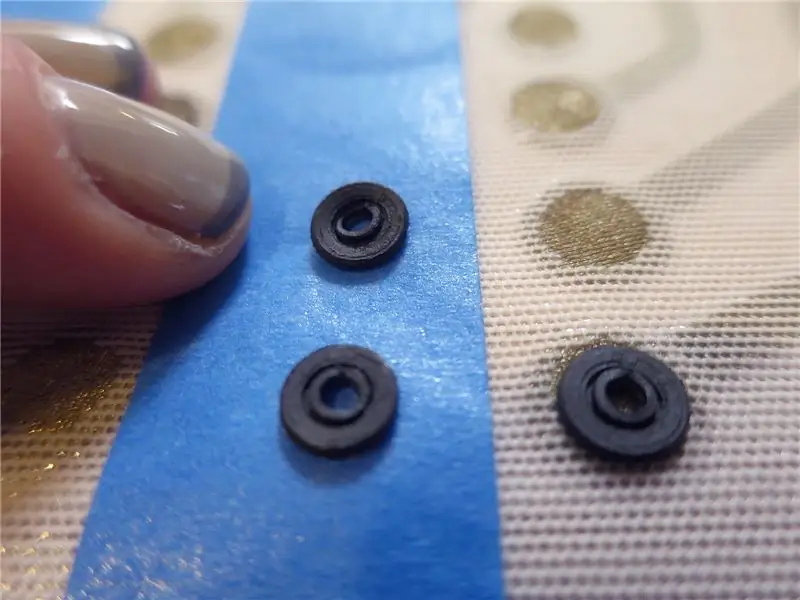

Stap 6: Meervoudige afdruk toets

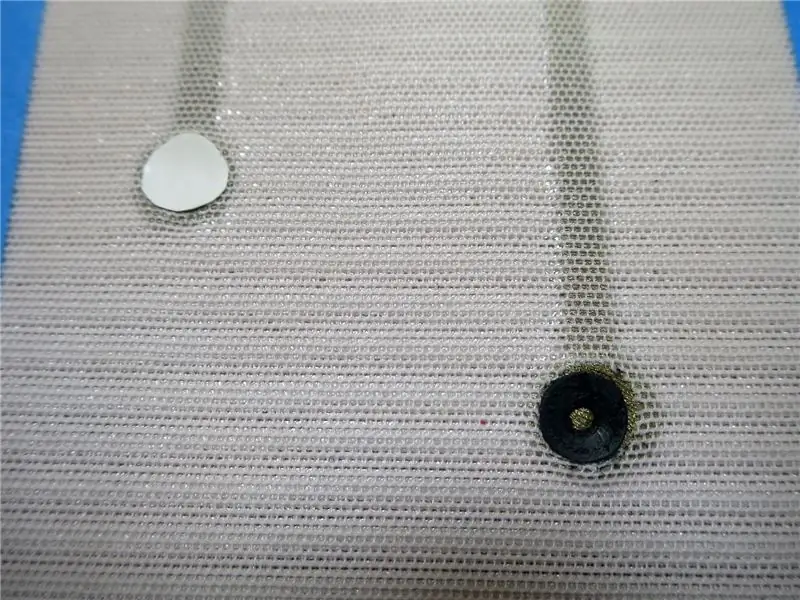

Ek het daarna probeer om verskeie snaps af te druk om te sien hoe die stroom deur twee snaps aan weerskante van 'n geleidende spoor vloei. Aangesien ek net een werkende snap op die vorige toets gehad het, kon ek nie kontroleer nie. Miskien was die afdruk wat Lara voorheen gemaak het, 'n toeval. Ek het 'n vinnige paneel gemaak om verskeie afdrukke te probeer.

Aangesien dit 'n toets was, het ek besluit dat ek elke snap afsonderlik sou afdruk, in plaas daarvan om verskeie snaps op een stuk stof te druk.

Drie redes: 1. Ek wou nie tyd spandeer om 'n uitleglêer te maak nie, aangesien die stofbaan waarop ek druk, onnauwkeurig gemaak is2. Die afdrukke misluk dikwels 3. Ek wou nie hê dat skelm filament oor die stof sleep nie

Ek het elke snap tot by 'n sentrale punt gevoer en een vir een gedruk. Elkeen het perfek uitgekom.

Ek het SewFree -versmelting by sommige van die geleidende pads gevoeg. U kan dit in die beelde sien as wit sirkels en halfsirkels. Dit is die agterkant van die papier wat verwyder word. Ek het dit gelos sodat dit makliker is om op die foto's te sien. Ek het gedink dit sal goed wees om te sien hoe die samesmelting die nakoming van dieselfde afdruk beïnvloed. Hulle het almal redelik dieselfde gelyk. Die meeste sit vas, en 'n paar val af. Ek weet nie hoekom nie, maar ek neem aan dat dit te wyte is aan klein verskille in die dikte van die stoflaag. Hulle is almal vinnig agtereenvolgens op dieselfde drukker met dieselfde instellings gedruk.

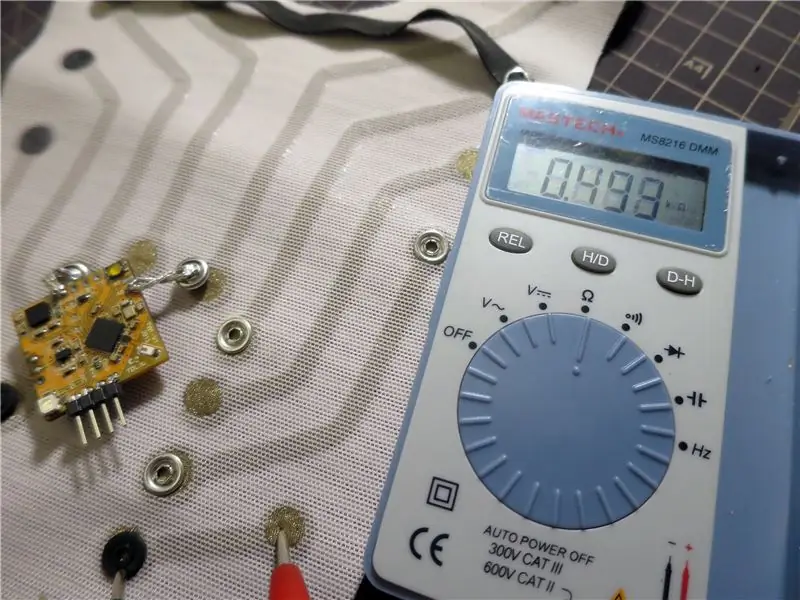

die weerstand oor 'n geleidende spoor van 15 cm deur twee weerstandige snaps was ongeveer 50 ohm. Dit is onmiddellik na die druk gedoen en lyk supergeleidend, so ons het meer toetse nodig gehad.

Stap 7: Leesweerstand

Dit lyk asof die lesings wat ek uit die opnames geneem het, baie verskil. Dit het ook mettertyd verander.

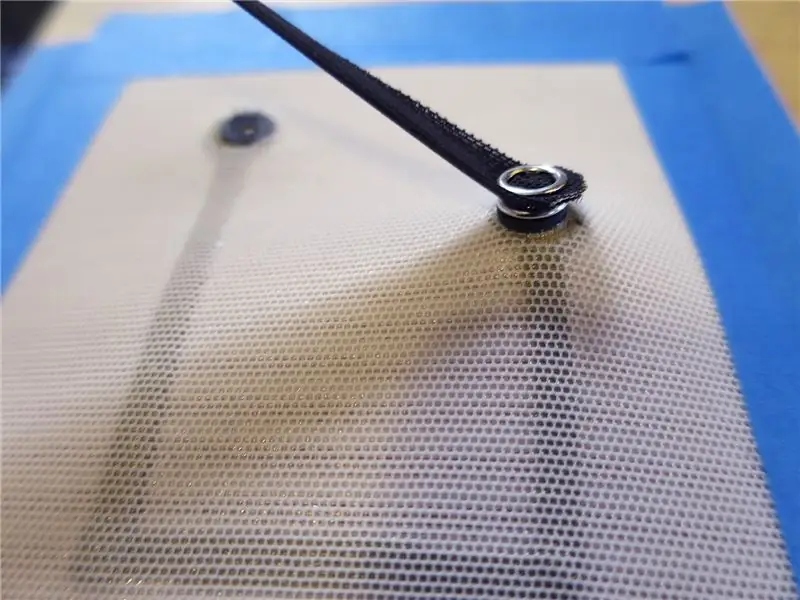

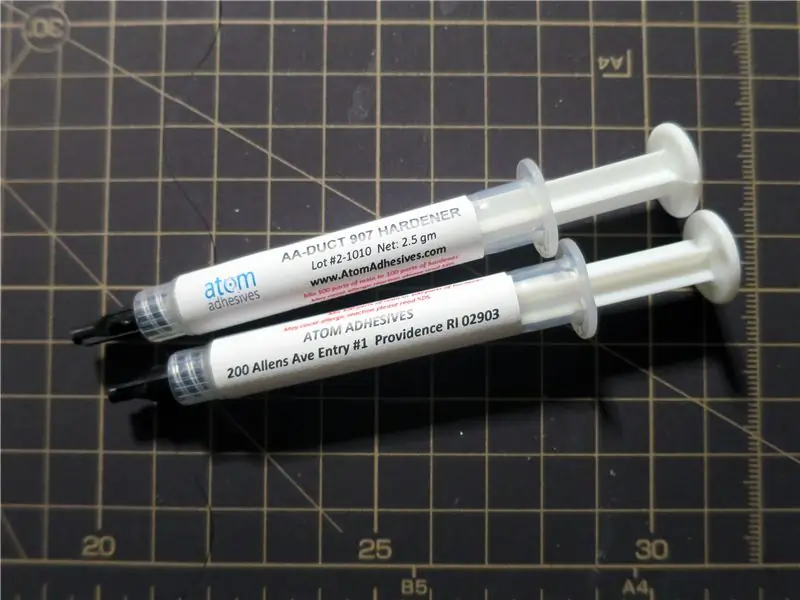

Stap 8: Bevestig snaps weer met geleidende epoxy

Sommige van die kiekies val af na 'n bietjie gebruik. Hulle het nie so goed geheg aan die digte materiaal soos met die vorige toetse nie.

Op hierdie stadium is dit die moeite werd om 'n ander opsie te ondersoek: kan die knipsels gedruk word en daarna aan die stof vasgemaak word.

Dit kan waar wees dat snaps op sekere weefsels gedruk kan word, maar dit moet aan ander vasgemaak word. Dit kan steeds 'n werkbare opsie wees.

Ek het geleidende epoksie gebruik en twee van die klampe vasgeplak om te sien of die gom 'n binding kan maak en betroubaar kan optree.

Ongelukkig het dit glad nie goed aan die stof geheg nie. Die epoksie is taamlik kalkagtig en hou nie van die digte sintetiese materiaal nie. Alhoewel die gom 'n klein hoeveelheid stroom kon laat vloei, het die druppels ná 'n slag afgekom.

Stap 9: Gevolgtrekking en volgende stappe

Hierdie snap -ontwerp het baie goed gewerk vir 'n eerste toets. Dit breek veilig, kan 'n klein hoeveelheid stroom gelei en is 'n goeie bewys van die konsep.

Ongelukkig het hulle nie konstante geleidingsvermoë gegee nie. Sommige was ok en ander het glad nie gewerk nie. Dit lyk asof die gebruik van digte geweefde materiaal 'n probleem is, so dit werk nie so goed vir my gebind materiaal nie. Die gebruik van meer oop weefsel soos die trui, en veral die kragnetwerk, lyk die beste opsie. Die probleem daarmee is dat hoe minder dig 'n stof, hoe slegter die geleidingsvermoë vir etextiele is.

Daar is 'n hele paar praktiese probleme met die PLA. Dit is geneig om te vervorm en krimp. Sommige van die kiekies het onmiddellik gewerk, sommige het 'n paar aanvanklike gedwonge sluitings nodig voordat dit sou voldoen, skynbaar om die afdruk effens te rek. Sommige het te klein gelyk om te snap.. Dit was alles 'n bietjie inkonsekwent.

Ek het ook gelees dat die geleidingsvermoë van hierdie materiaal mettertyd kan verander. In hierdie geval sou ek sê dat die druk van die snap self dit kan beïnvloed. Die stroom deur die snap kan ook die weerstand permanent verhoog. Dit sal beslis meer toetse behels.

daar is 'n goeie oorsig van Black Magic 3D -filamente hier

Ek wil hierdie snaakse idee in 'n handskoenontwerp gebruik. Ek wil 'n manier vind om afneembare verbindings vir reksensors te maak. Die idee sou wees dat hierdie snap -lêer direk in 'n 3D -gedrukte sensor geïntegreer kan word om dit aan 'n stroombaan te koppel.

In hersiening het ek hierdie proses interessant en insiggewend gevind. Dit is nie stabiel genoeg om konsekwente meetbare resultate te lewer nie en ek wil graag verder ondersoek in meer beheerde eksperimente.

Lewer 'n opmerking as u een van hierdie afdrukke probeer!

Aanbeveel:

Koper geleide flitsende heks: 7 stappe

Koper geleide flitsende heks: hierdie koper LED flitsende heks werk op 9V battery en wit en veelkleurige LED's deur middel van AAN/UIT-skakelaar deur parallelle bedradingskombinasies van elke afdeling, wat pruik byvoeg en ontwerp met die etiket Happy Halloween-papier daarop laat dit ordentlik lyk

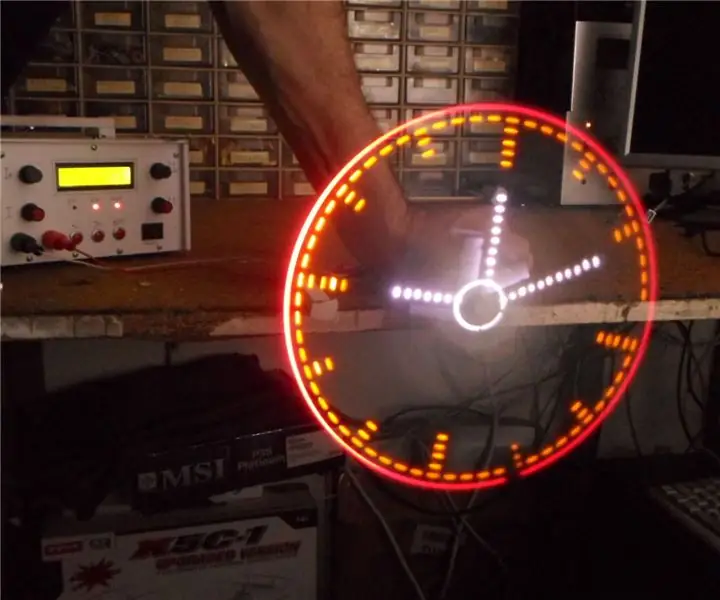

Analoge styl geleide POV -klok met Arduino Nano: 4 stappe

Analoge styl geleide POV -klok met Arduino Nano: dit is 'n mooi analoog -styl geleide POV -klok

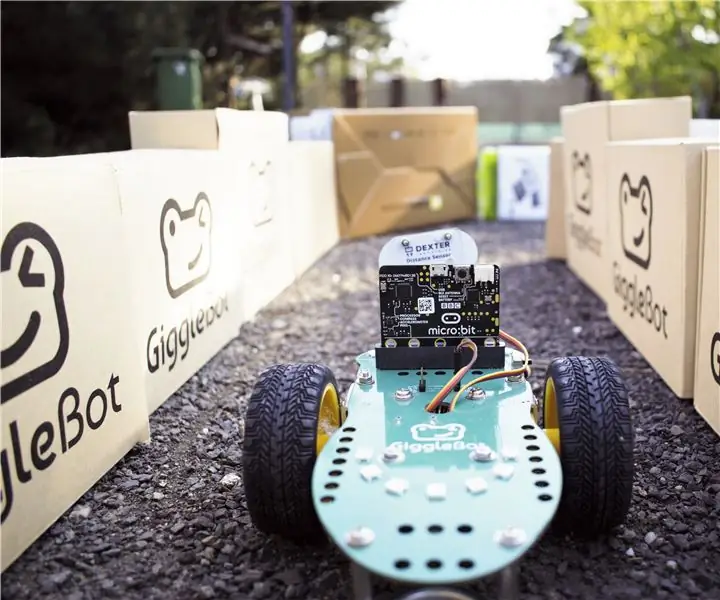

Maak 'n Lidar-geleide robot met die GiggleBot: 8 stappe

Maak 'n Lidar-geleide robot met die GiggleBot: In hierdie tutoriaal maak ons die GiggleBot die moeilikheid van 'n doolhof die hoof. Ons monteer 'n servo op die GiggleBot waarop ons 'n afstandsensor heg. Terwyl hy hardloop, gaan die servo heen en weer draai sodat die afstandsensor

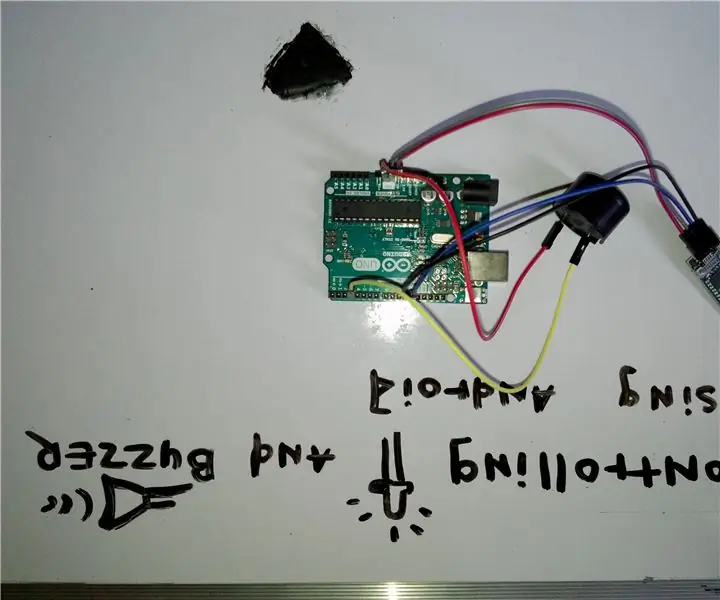

Gonser en geleide beheer vanaf Android met behulp van Blynk: 4 stappe

Gonser en LED van Android beheer met behulp van Blynk: In hierdie instruksies gaan ek jou vertel hoe om arduino aan te sluit op Android met bluetooth vir GUI en IOT! In hierdie tutoriaal gebruik ons 'n Android -telefoon en blynk -app (een van die beste GUI's opsie vir arduino) om LED aan te skakel en die gonser te beheer

Spiraal geleide kersboom: 4 stappe (met foto's)

Spiraalvormige kersboom: Hallo vriende In hierdie ondeurgrondelike gaan ons 'n spiraalvormige kersboom maak