INHOUDSOPGAWE:

- Stap 1: DC en Stepper Controlling Theory

- Stap 2: Kringdiagram

- Stap 3: Skema's

- Stap 4: Noodsaaklike komponente en gereedskap

- Stap 5: Voorpaneelontwerp

- Stap 6: 3D-druk en spuitverf

- Stap 7: Paneelbedrading

- Stap 8: Paneelbordverbindings

- Stap 9: PCB

- Stap 10: Arduino

- Stap 11: Montering en toetsing

- Stap 12: Outro

- Outeur John Day day@howwhatproduce.com.

- Public 2024-01-30 07:24.

- Laas verander 2025-01-23 12:53.

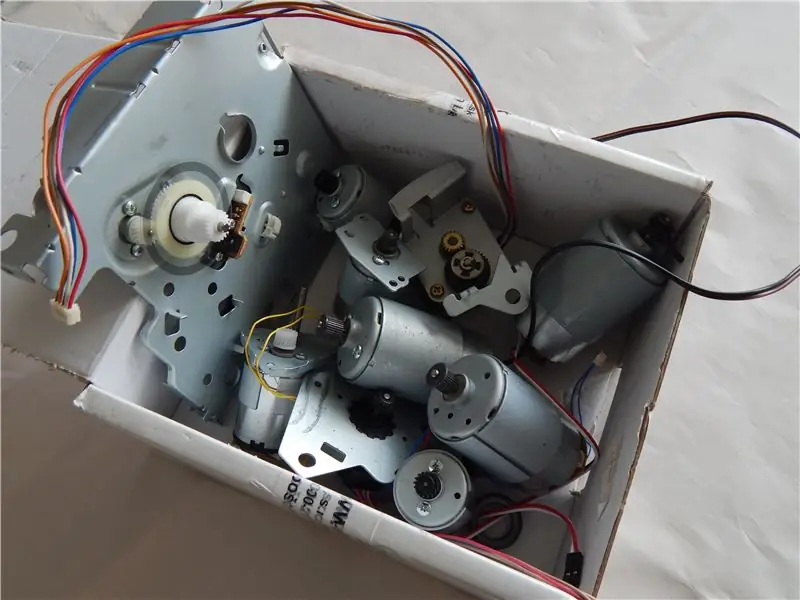

'N Paar maande gelede het 'n vriend van my 'n paar inkjetdrukkers en kopieermasjiene wat ek weggegooi het, vir my gegee. Ek was geïnteresseerd in die oes van hul kragbronneenhede, kabels, sensors en veral motors. Ek het gered wat ek kon en ek wou al die onderdele toets om seker te maak dat dit funksioneel is. Sommige motors was 12V, sommige op 5V, sommige was stepper en ander was DC -motors. As ek net 'n toestel gehad het, waar ek die motor eenvoudig kon koppel, die frekwensie, dienssiklus instel en 'n stapmetode kies om dit te toets.

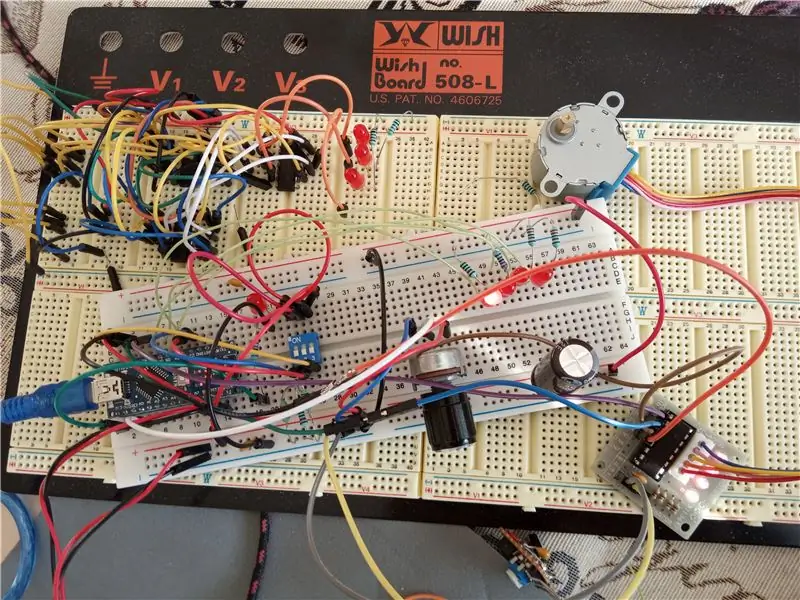

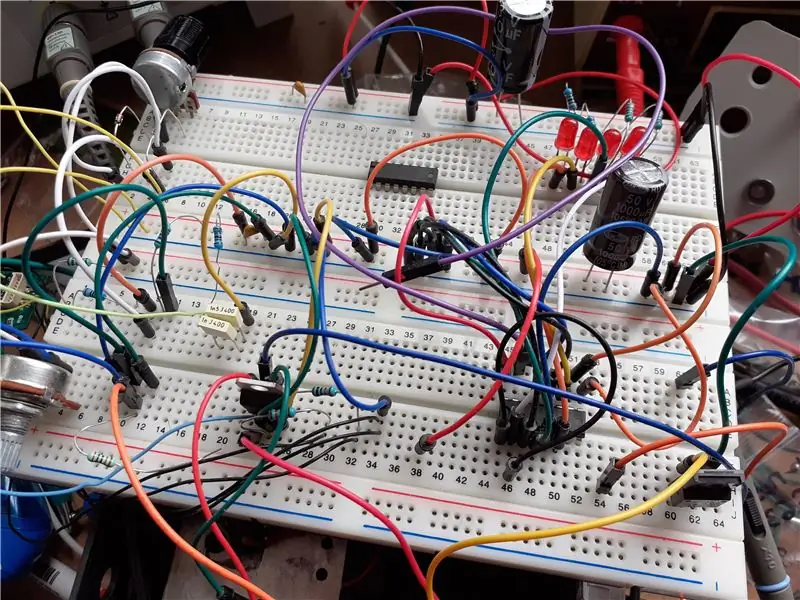

Ek het besluit om dit te bou sonder om 'n digitale seinverwerker of mikrobeheerder te gebruik. Die nederige 555 of tl741 as ossillator, 4017 -toonbank en baie logiese hekke vir stappermotormodusse. Ek het eers baie pret gehad met die ontwerp van die kring, asook met die ontwerp van die voorpaneel vir die toestel. Ek het 'n ordentlike houtteeboks gevind om alles binne te sit. Ek het die stroombane in vier dele verdeel en dit op 'n broodbord begin toets. Binnekort verskyn die eerste tekens van frustrasie. Dit was 'n gemors. Baie hekke, baie IC's, drade. Dit het nie behoorlik gewerk nie en ek het gedink tussen twee opsies: Om dit baie eenvoudig te maak - net vir DC -motors, of sit dit eenkant en maak dit soms klaar … Ek het die tweede opsie gekies.

Stap 1: DC en Stepper Controlling Theory

DC motor

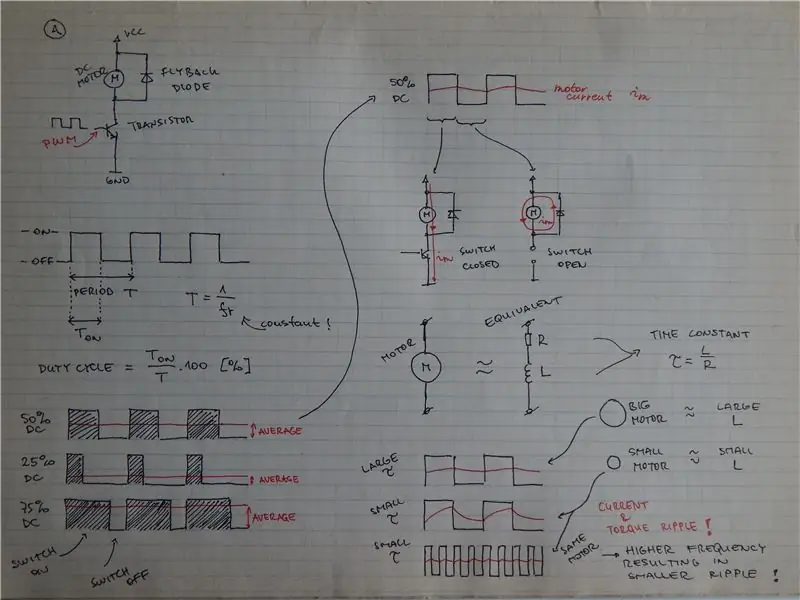

Die mees algemene manier om 'n GS-motor te beheer, is deur die sogenaamde pulswydte-modulasie (PWM). PWM word toegepas op 'n spesifieke skakelaar en skakel die motor aan en af. In die prentjie kan u die aangeduide skakelperiode en die verband met die frekwensie sien, en die skakel tyd word ook aangedui. Dienssiklus word gedefinieer as die skakeltyd gedeel deur die totale tydperk. As ons die frekwensie konstant hou, is die enigste manier om die dienssiklus te verander, deur die tyd betyds te verander. Deur die werksiklus te verhoog, neem die gemiddelde waarde van die spanning wat op die motor aangewend word, ook toe. As gevolg van die hoër spanning vloei 'n hoër stroom deur die GS -motor en draai die rotor vinniger.

Maar watter frekwensie om te kies? Om hierdie vraag te beantwoord, laat ons van naderby kyk wat 'n gelykstroommotor eintlik is. Op dieselfde manier kan dit beskryf word as 'n RL -filter (om EMF net vir 'n oomblik terug te laat). As 'n spanning op die motor toegepas word (RL -filter), neem die stroom toe met 'n tydkonstante tau wat gelyk is aan L / R. In die geval van PWM -beheer, as die skakelaar gesluit word, neem die stroom wat deur die motor vloei toe en neem af gedurende die tyd wat die skakelaar af is. Op hierdie punt het die stroom dieselfde rigting as voorheen en vloei deur die terugdraaidiode. Motors met 'n hoër drywing het 'n hoër induktansie en dus 'n hoër tydskonstante as kleiner motors. As die frekwensie laag is wanneer die klein motor aangedryf word, is daar 'n vinnige afname in stroom tydens die afskakeltyd, gevolg deur 'n groot toename tydens die aanskakeltyd. Hierdie huidige rimpeling veroorsaak ook dat die motorkoppel wring. Ons wil dit nie hê nie. By die aandrywing van kleiner motors moet die PWM -frekwensie dus hoër wees. Hierdie kennis sal ons in latere stappe in die ontwerp gebruik.

Stapmotor

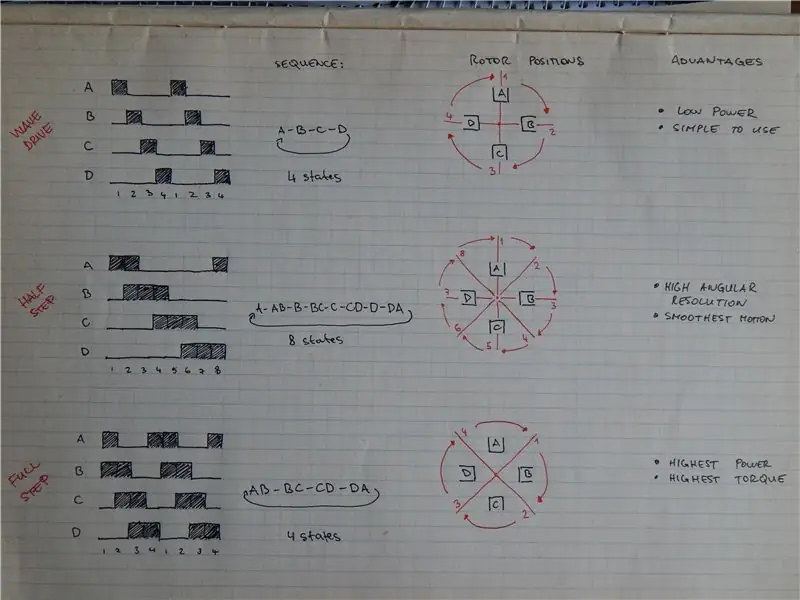

As ons 'n unipolêre stapmotor wil beheer, wat gebruik word in stokperdjie -elektronika, kan ons kies uit 3 basiese beheermaatreëls (modusse) - Wave drive (WD), Half Step (HS) en Full Step (FS). Die volgorde van individuele modusse en die posisie van die rotor word in die figuur aangedui (vir die eenvoud het ek 'n motor met twee pare pole aangedui). In hierdie geval veroorsaak Wave Drive en Full Step dat die rotor 90 grade draai en kan dit bereik word deur 4 toestande te herhaal. In die halfstapmodus benodig ons 'n reeks van 8 toestande.

Die keuse van die modus hang af van die vereistes van die stelsel - as ons 'n groot wringkrag nodig het, is die beste keuse 'n volledige stap, as 'n laer wringkrag genoeg is en ons die stroombaan moontlik van die battery af aandryf, word die golfaandrywing verkies. In toepassings waar ons die hoogste hoekresolusie en gladste beweging wil bereik, is die Half Drive -modus 'n ideale keuse. Die wringkrag in hierdie modus is ongeveer 30% laer as in die modus Full Drive.

Stap 2: Kringdiagram

Hierdie eenvoudige meme beskryf my denkproses tydens die ontwerp gepas.

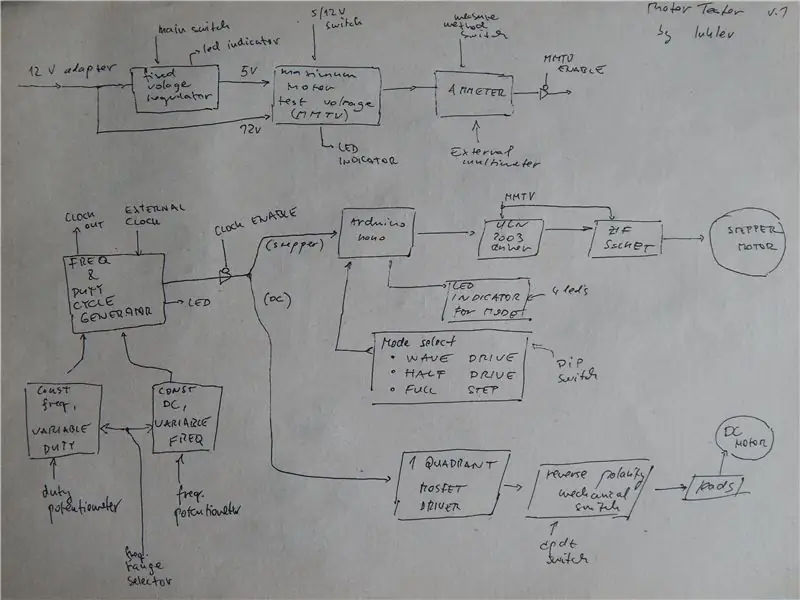

Die boonste gedeelte van die diagram beskryf die kragtoevoer - 'n 12 volt -adapter wat deur 'n lineêre reguleerder tot 5 volt verminder word. Ek wou die maksimum toetsspanning van die motor (MMTV) kies - 12 of 5 volt. Die ingeboude ammeter sal die beheerkringe omseil en slegs die motorstroom meet. Dit sou ook gerieflik wees om met 'n multimeter tussen interne en eksterne stroommeting te kan wissel.

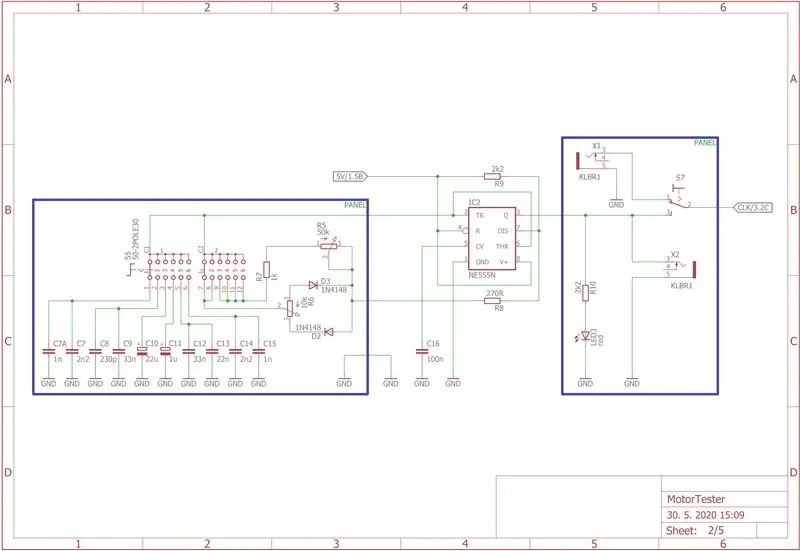

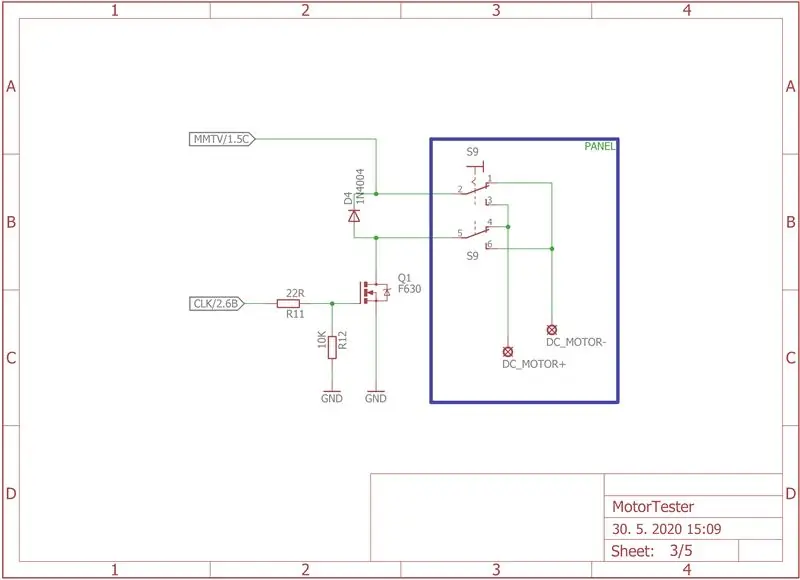

Die ossillator werk in twee modusse: die eerste is 'n konstante frekwensie en 'n veranderlike insetsiklus, en die tweede is 'n veranderlike frekwensie. Beide hierdie parameters kan met behulp van potensiometers ingestel word, en een draaiknop sal die modus en reekse wissel. Die stelsel bevat ook 'n skakelaar tussen die interne en eksterne klok via 'n 3,5 mm -aansluiting. Die interne klok word ook via 'n 3,5 mm -aansluiting aan die paneel gekoppel. Een skakelaar en 'n knoppie om die horlosie in/uit te skakel. DC-motorbestuurder sal 'n enkele kwadrant N-kanaal-mosfet-bestuurder wees. Die rigting sal verander word met die meganiese dpdt -skakelaar. Motorleidings sal verbind word met 'n piesangaansluiting.

Die stapmotorvolgorde word beheer deur 'n arduino, wat ook 3 beheermodes herken wat deur die dipskakelaar gespesifiseer word. Die bestuurder van die stappermotor is uln2003. Die Arduino sal ook 4 LED's beheer wat die animasie van die aangedrewe motorwindings in hierdie modi verteenwoordig. Die stapmotor word via 'n ZIF -aansluiting aan die toetser gekoppel.

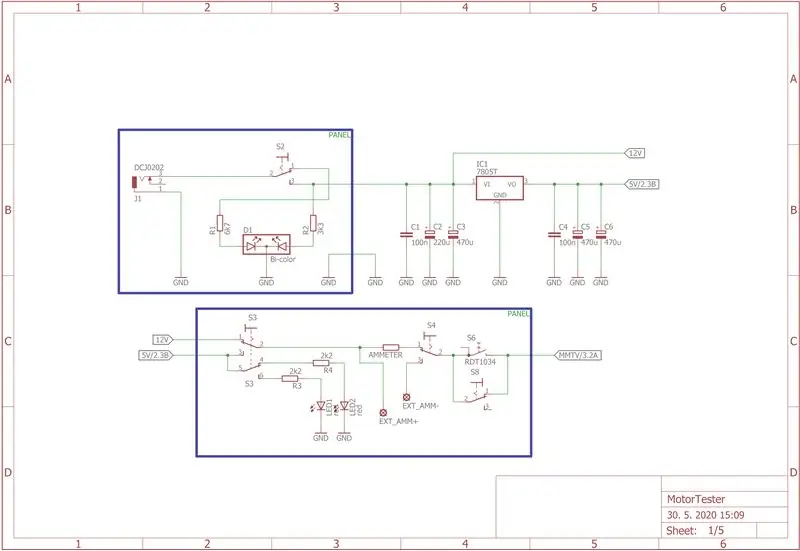

Stap 3: Skema's

Die skemas is in vyf dele verdeel. Die stroombane in blou bokse verteenwoordig die komponente wat op die paneel verskyn.

- Kragtoevoer

- Ossillator

- DC bestuurder

- Arduino Stepper Driver

- Logic Gates Stepper Driver

Blad nr. 5 is die rede waarom ek hierdie projek laat lê het. Hierdie stroombane vorm rye vir die voorheen genoemde beheermodes - WD, HS en FS. Hierdie deel word volledig vervang deur arduino in vel nr. 4. Volledige Eagle -skematika is ook aangeheg.

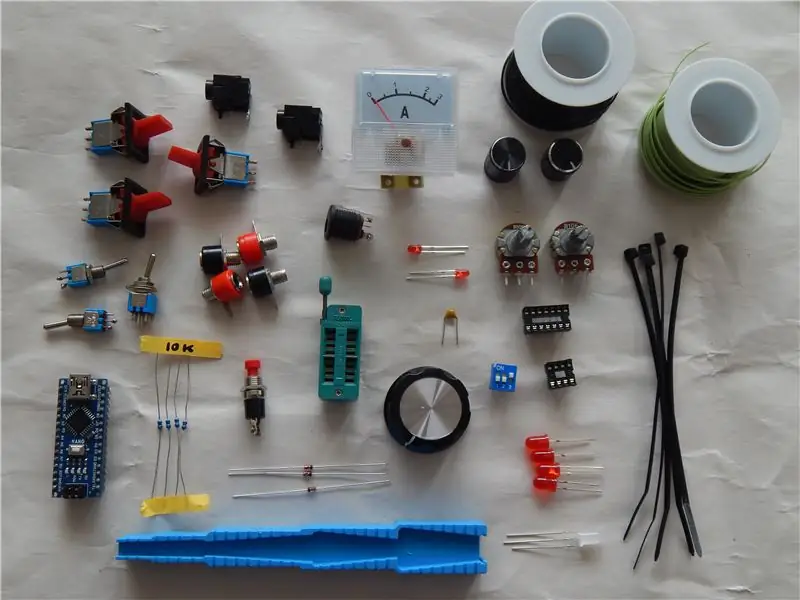

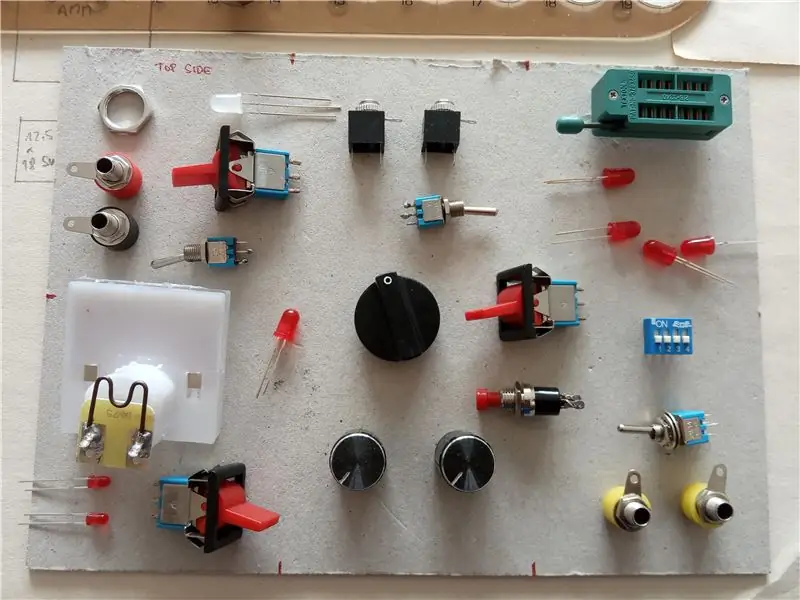

Stap 4: Noodsaaklike komponente en gereedskap

Vereiste komponente en gereedskap:

- Multimeter

- Remklauw

- Kartonsnyer

- Merker

- Pincet

- Fyn tang

- Sny tang

- Draadstrip tang

- Soldeerbout

- Soldeer

- Kolofonie

- Drade (24 awg)

- 4x spdt skakelaar

- 2x dpdt skakelaar

- 4x piesangkrag

- Druk knoppie

- ZIF -aansluiting

- 2x 3,5 mm -aansluiting

- DC -aansluiting

- Arduino nano

- 3-polige DIP-skakelaar

- 2x 3 mm LED

- 5x 5 mm LED

- Bicolor LED

- Potensiometer knoppe

- DIP -voetstukke

- Universele PCB

- Dupont -verbindings

- Kabelbinders van plastiek

En

- Potensiometers

- Weerstande

- Kapasitors

met u gekose waardes, wat ooreenstem met die frekwensiebereik en helderheid van die LED's.

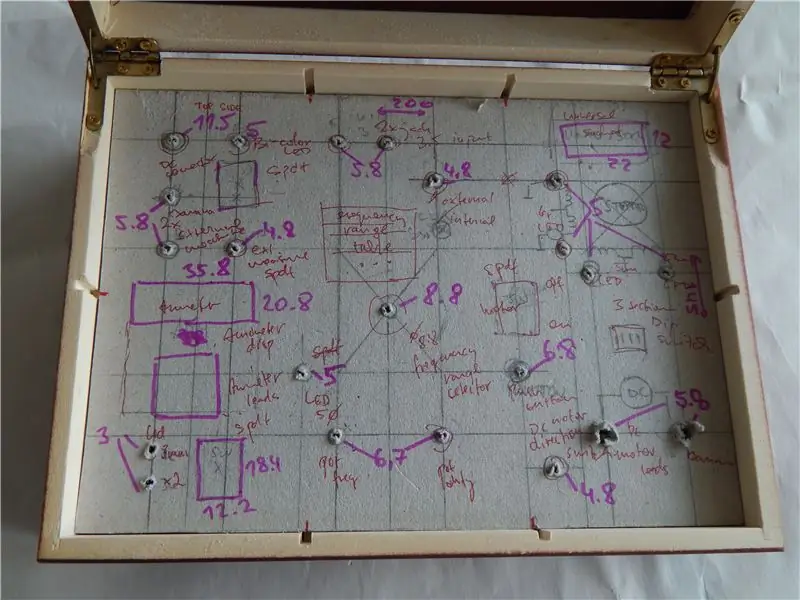

Stap 5: Voorpaneelontwerp

Die toetser is in 'n ou houtteebakkie geplaas. Ek het eers die interne afmetings gemeet en daarna 'n reghoek uit harde karton gesny, wat as 'n sjabloon vir die plasing van komponente gedien het. Toe ek tevrede was met die plasing van die onderdele, het ek elke posisie weer gemeet en 'n paneelontwerp in Fusion360 geskep. Ek het die paneel in drie kleiner dele verdeel, vir eenvoud in 3D -drukwerk. Ek het ook 'n L-vormige houer ontwerp om die panele aan die binnekant van die boks vas te maak.

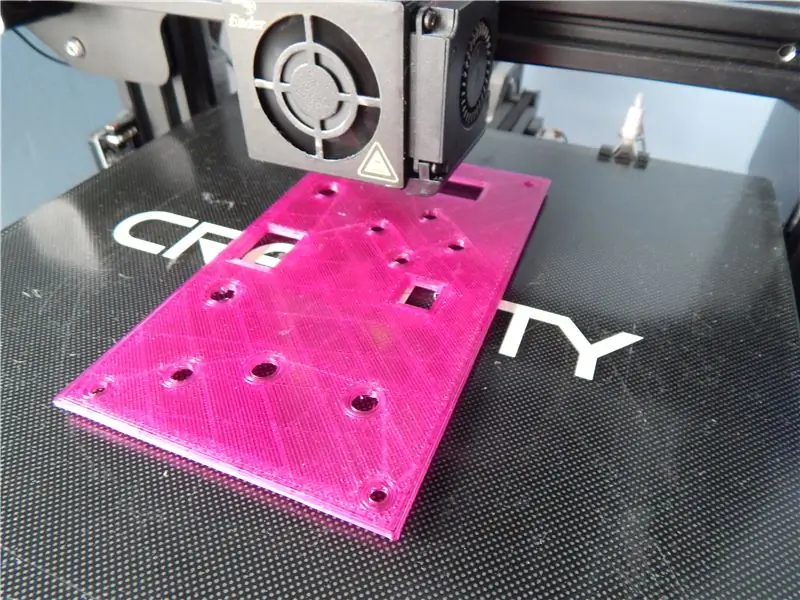

Stap 6: 3D-druk en spuitverf

Die panele is met 'n Ender-3-drukker gedruk uit die oorblywende materiaal wat ek tuis gehad het. Dit was 'n deursigtige pienk petg. Na die druk het ek die panele en houers met mat swart akrielverf gespuit. Vir volledige bedekking het ek 3 lae toegedien, 'n paar uur buite gelê om droog te word en ongeveer 'n halwe dag te ventileer. Wees versigtig, verfgasse kan skadelik wees. Gebruik dit altyd slegs in 'n geventileerde kamer.

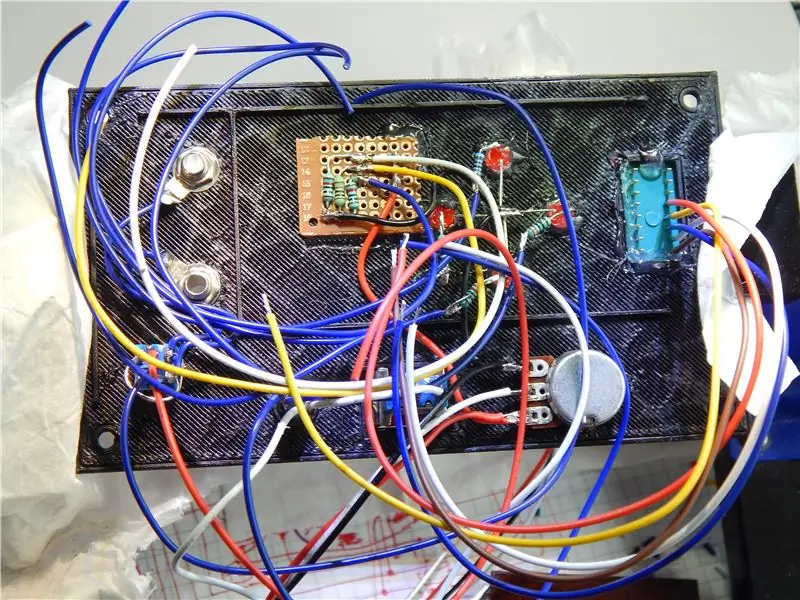

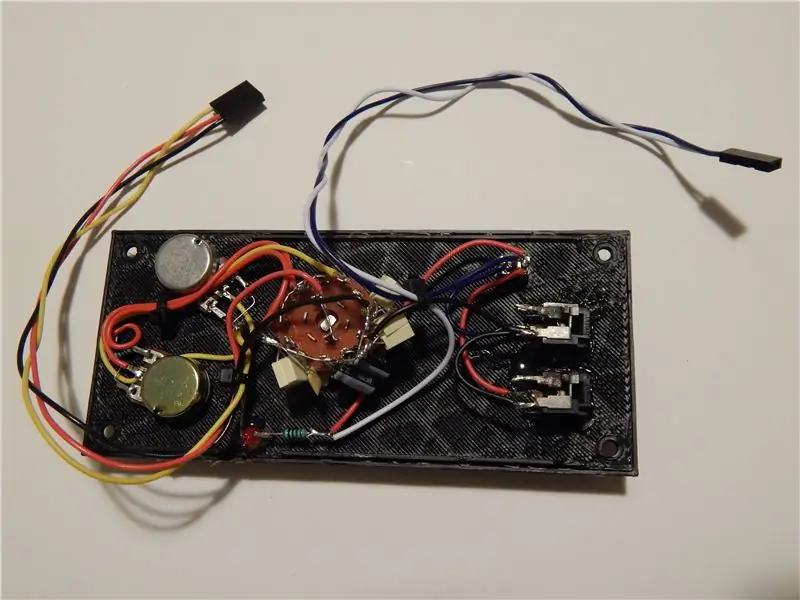

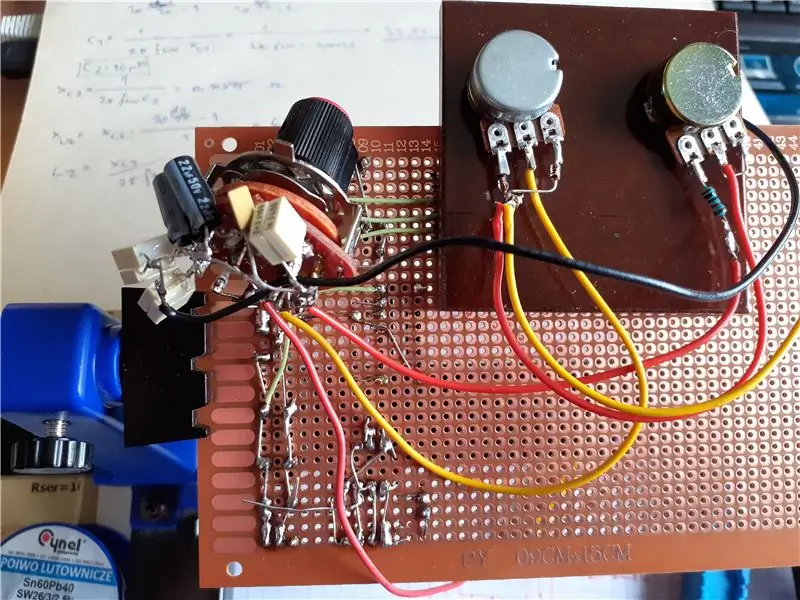

Stap 7: Paneelbedrading

Persoonlik my gunsteling, maar die mees tydrowende deel (ek vra vooraf om verskoning omdat ek nie die krimpbuise gebruik het nie, ek was in 'n tydsverloop - anders sou ek dit beslis gebruik).

Verstelbare hakies help baie by die montering en hantering van panele. Dit is ook moontlik om die sogenaamde derde hand te gebruik, maar ek verkies die houer. Ek het sy handvatsels bedek met 'n tekstiellap sodat die paneel nie tydens werk kan krap nie.

Ek het al die skakelaars en potensiometers, LED's en ander verbindings in die paneel geplaas en vasgeskroef. Daarna het ek die lengte van die drade wat die komponente op die paneel verbind, geraam, en ook die wat gebruik sal word om aan die PCB te koppel. Dit is geneig om 'n bietjie langer te wees, en dit is goed om dit 'n bietjie te verleng.

Ek gebruik byna altyd vloeibare soldeervloei wanneer ek verbindings soldeer. Ek smeer 'n klein hoeveelheid op die pen en maak toe en verbind dit met die draad. Flux verwyder alle geoksideerde metaal van die oppervlaktes, wat dit baie makliker maak om die las te soldeer.

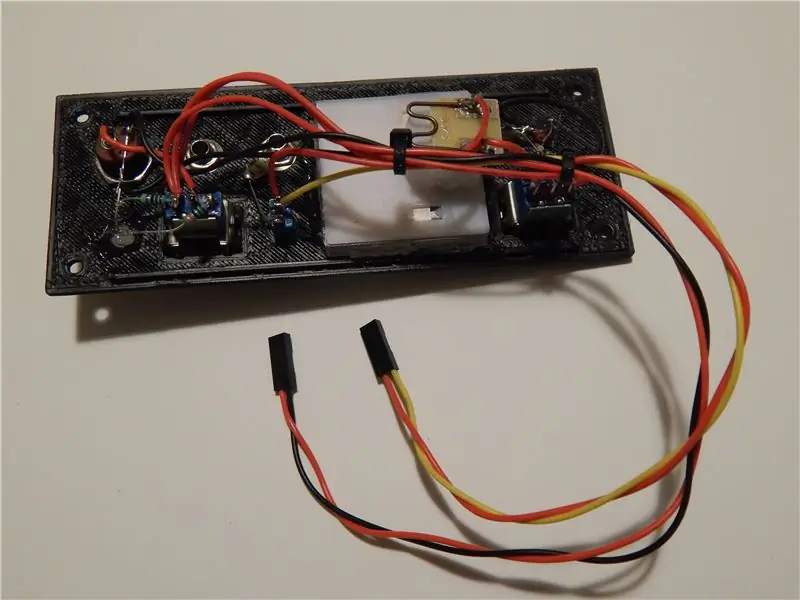

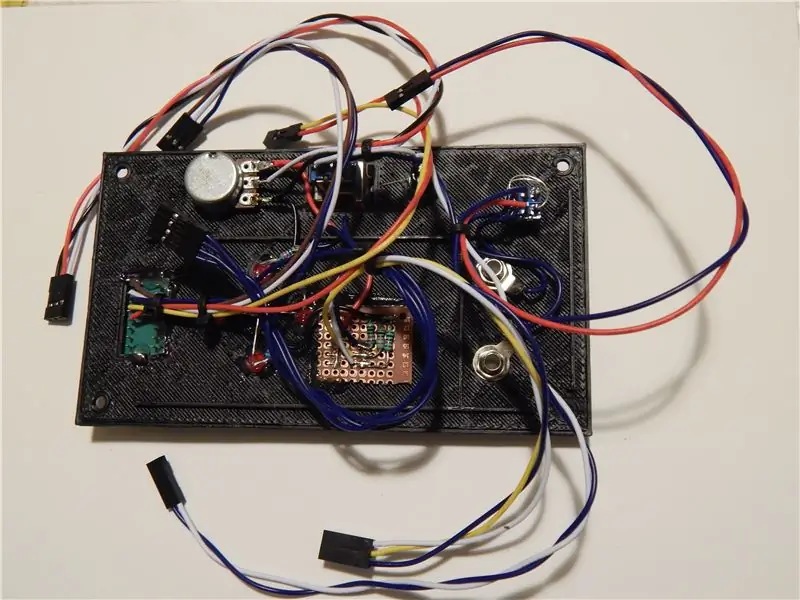

Stap 8: Paneelbordverbindings

Om die paneel aan die PCB te koppel, het ek verbindings van die Dupont -tipe gebruik. Hulle is algemeen beskikbaar, goedkoop en, bowenal, klein genoeg om gemaklik in die gekose boks te pas. Die kabels word volgens die skema in pare, drielinge of vierlinge gerangskik. Hulle is gekleurd om maklik geïdentifiseer en maklik aan te sluit. Terselfdertyd is dit prakties dat die toekoms nie in 'n eenvormige warboel drade verdwaal nie. Uiteindelik word hulle meganies vasgemaak met plastiekbande.

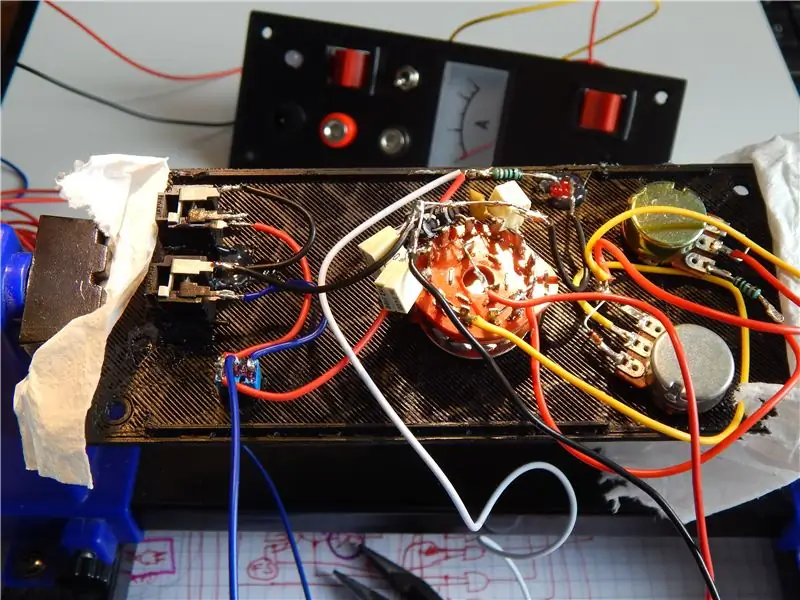

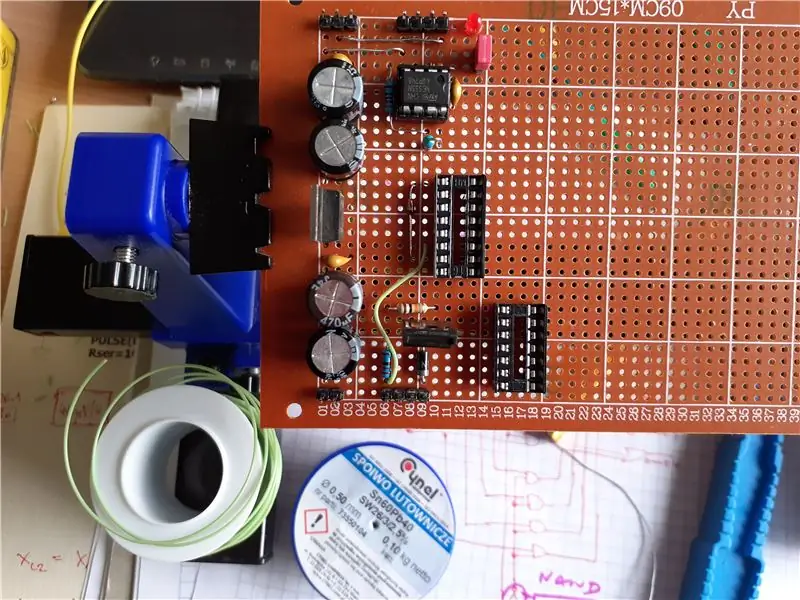

Stap 9: PCB

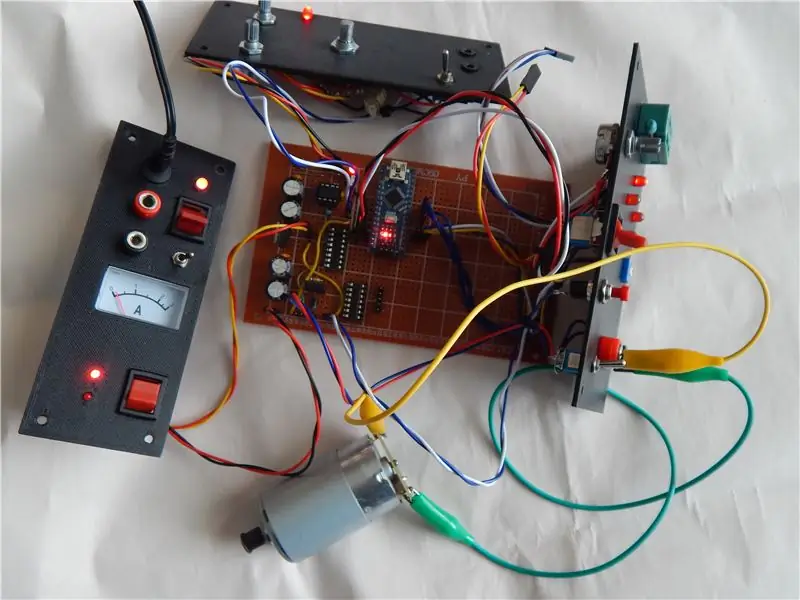

Aangesien die deel van die diagram wat buite die paneel is, nie omvattend is nie, het ek besluit om 'n stroombaan op 'n universele kaart te maak. Ek het 'n gewone PCB van 9 x 15 cm gebruik. Ek het die ingangskondenseerders saam met die lineêre reguleerder en die koeler aan die linkerkant geplaas. Daarna het ek voetstukke geïnstalleer vir IC 555, 4017 toonbank en ULN2003 bestuurder. Die aansluiting vir die 4017 -toonbank bly leeg, aangesien die funksie daarvan deur arduino oorgeneem word. In die onderste gedeelte is daar 'n bestuurder vir die N-kanaal mosfet F630.

Stap 10: Arduino

Die verbinding van die stelsel met arduino word gedokumenteer in skematiese blad nr. 4. die volgende rangskikking van penne is gebruik:

- 3 digitale ingange vir DIP -skakelaar - D2, D3, D12

- 4 digitale uitsette vir LED -aanwysers - D4, D5, D6, D7

- 4 digitale uitsette vir stepper driver - D8, D9, D10, D11

- Een analoog ingang vir potensiometer - A0

LED -aanwysers wat die individuele motorwikkelinge voorstel, brand stadig as wat die wikkelinge eintlik aangedryf word. As die flitsnelheid van die LED's ooreenstem met die motorwikkelinge, sou ons dit as 'n deurlopende beligting van almal sien. Ek wou 'n duidelike eenvoudige voorstelling en verskille tussen die individuele modusse bereik. Daarom word die LED -aanwysers onafhanklik beheer met tussenposes van 400 ms.

Die funksies vir die beheer van die stepper motor is deur die skrywer Cornelius op sy blog geskep.

Stap 11: Montering en toetsing

Uiteindelik het ek al die panele aan die PCB gekoppel en die toetser begin toets. Ek het die ossillator en sy omvang gemeet met 'n ossilloskoop, sowel as frekwensie- en pligsiklusbeheer. Ek het geen groot probleme gehad nie; die enigste verandering wat ek aangebring het, was om keramiek kondensators parallel met die ingang elektrolitiese kapasitors by te voeg. Die bygevoegde kondensator bied verswakking van hoëfrekwensie-interferensie wat deur die parasitiese elemente van die DC-adapterkabel in die stelsel ingebring word. Alle toetsfunksies werk soos benodig.

Stap 12: Outro

Nou kan ek uiteindelik al die motors wat ek deur die jare kon red, eenvoudig toets.

As u belangstel in die teorie, skema of iets oor die toetser, moet u my asseblief kontak.

Dankie vir die lees en u tyd. Bly gesond en veilig.

Aanbeveel:

Neem wonderlike foto's met 'n iPhone: 9 stappe (met foto's)

Neem wonderlike foto's met 'n iPhone: die meeste van ons dra deesdae 'n slimfoon oral, daarom is dit belangrik om te weet hoe u u slimfoonkamera kan gebruik om fantastiese foto's te neem! Ek het net 'n paar jaar 'n slimfoon gehad, en ek hou daarvan om 'n ordentlike kamera te hê om dinge te dokumenteer wat ek

Raspberry Pi -boks met koelventilator met CPU -temperatuuraanwyser: 10 stappe (met foto's)

Raspberry Pi Box of Cooling FAN Met CPU Temperature Indicator: Ek het framboos pi (Hierna as RPI) CPU temperatuur aanwyser stroombaan in die vorige projek bekendgestel. Die kring wys eenvoudig RPI 4 verskillende CPU temperatuur vlakke soos volg.- Groen LED aangeskakel wanneer CPU temperatuur is binne 30 ~

Howto: Raspberry PI 4 Headless (VNC) installeer met Rpi-imager en foto's: 7 stappe (met foto's)

Howto: Raspberry PI 4 Headless (VNC) installeer met Rpi-imager en foto's: ek is van plan om hierdie Rapsberry PI te gebruik in 'n klomp prettige projekte in my blog. Kyk gerus daarna. Ek wou weer my Raspberry PI gebruik, maar ek het nie 'n sleutelbord of muis op my nuwe plek gehad nie. Dit was 'n rukkie sedert ek 'n Framboos opgestel het

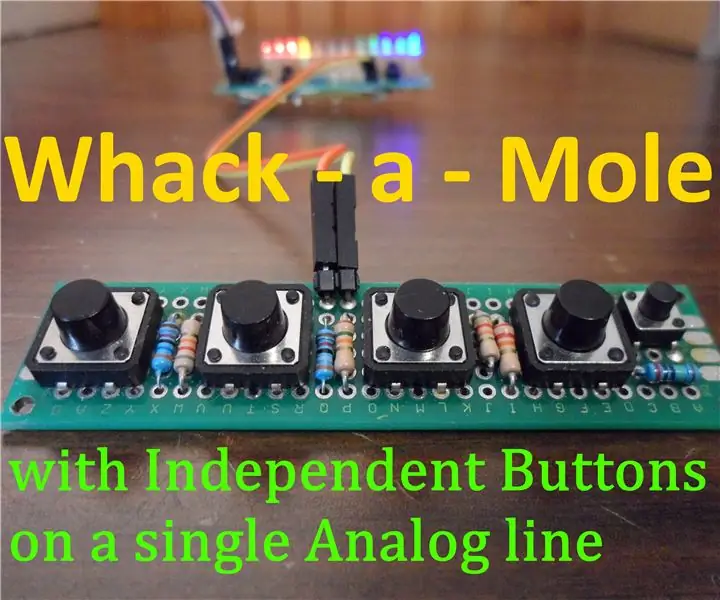

Spel met 4 knoppies met een analoog invoer: 6 stappe (met foto's)

Spel met 4 knoppies met een analoog invoer: hierdie instruksies fokus op die gebruik van een analoog invoerlyn vir verskeie knoppies wat onafhanklik van mekaar opgespoor kan word. Al die speletjies (8 in t

Hoe om 'n rekenaar met maklike stappe en foto's uitmekaar te haal: 13 stappe (met foto's)

Hoe om 'n rekenaar uitmekaar te haal met eenvoudige stappe en foto's: dit is 'n instruksie oor hoe om 'n rekenaar uitmekaar te haal. Die meeste basiese komponente is modulêr en kan maklik verwyder word. Dit is egter belangrik dat u daaroor georganiseerd is. Dit sal u verhinder om onderdele te verloor, en ook om die montering weer