INHOUDSOPGAWE:

- Stap 1: Ontwerp

- Stap 2: Versamel materiaal

- Stap 3: 3D -gedrukte komponente

- Stap 4: Bou die raam

- Stap 5: Monteer die briewe bokse

- Stap 6: Monteer die aandrywers

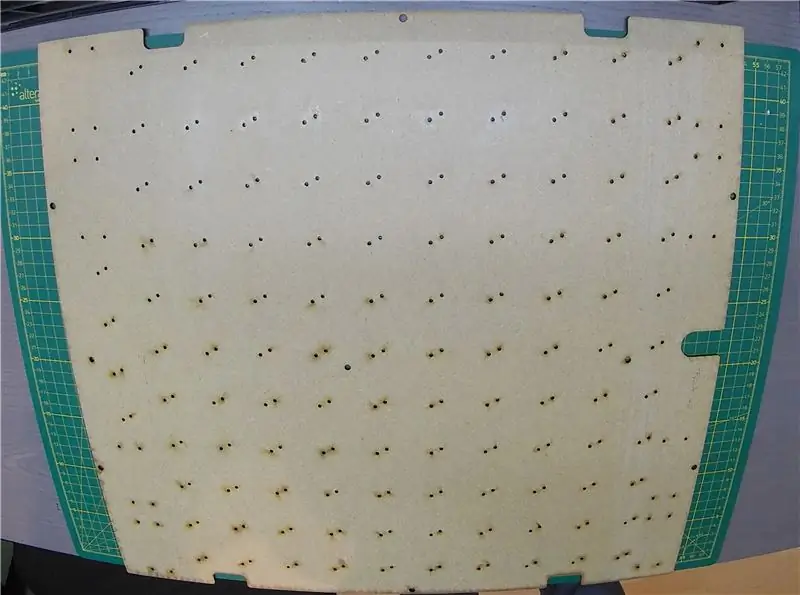

- Stap 7: Maak die agterplaat

- Stap 8: Heg komponente aan die agterplaat en bedrading

- Stap 9: Bevestig die agterplaat aan die raam

- Stap 10: Kalibreer die servo's

- Stap 11: Laai die kode op

- Stap 12: Bevestig die skerm

- Stap 13: Bevestig die boonste en onderste deksel

- Stap 14: Klaar en opsomming klaar

- Outeur John Day day@howwhatproduce.com.

- Public 2024-01-30 07:25.

- Laas verander 2025-01-23 12:53.

Fusion 360 -projekte »

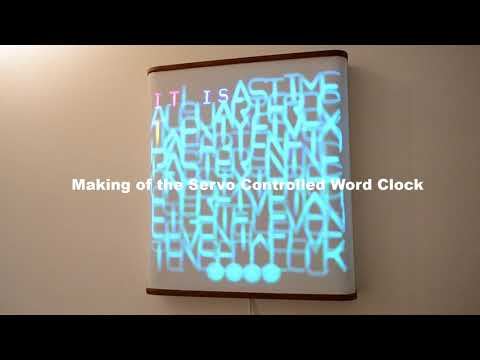

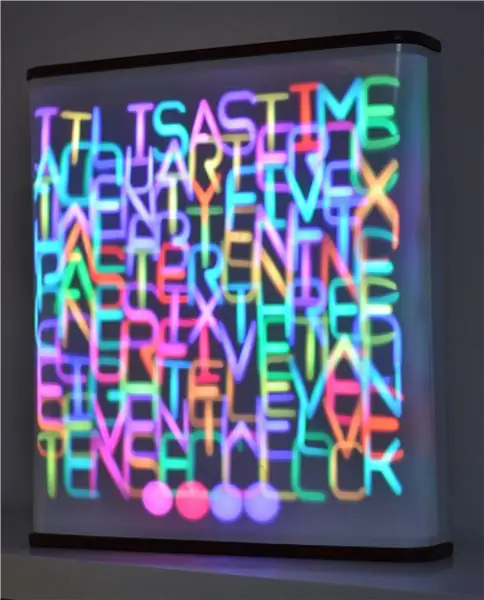

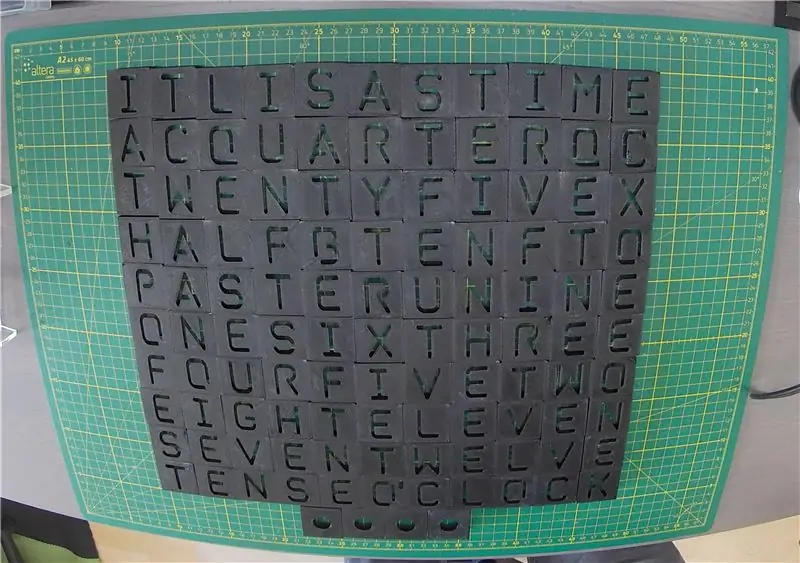

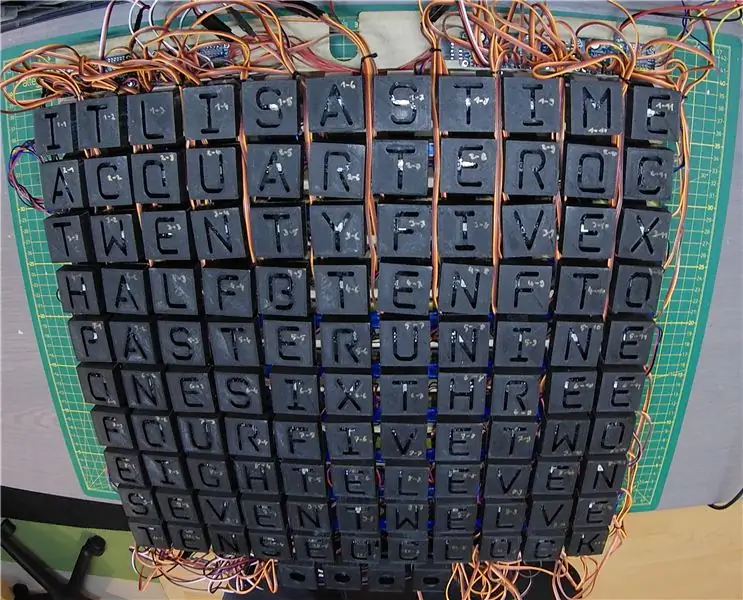

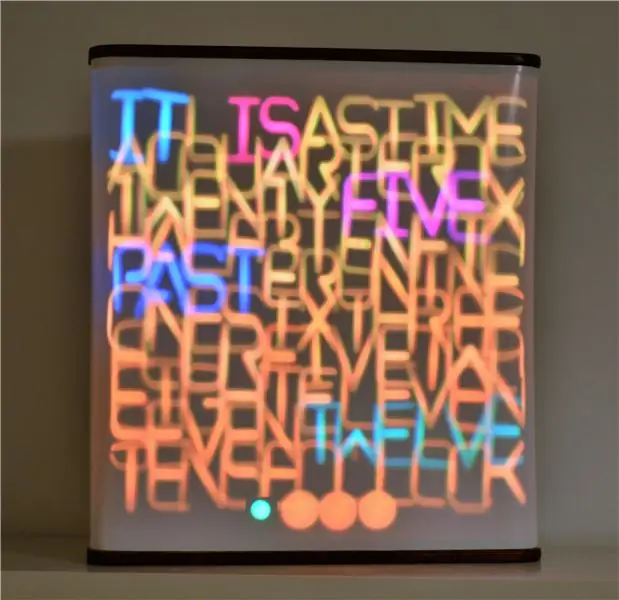

Wat het 114 LED's en werk dit altyd? Soos u weet, is die antwoord 'n woordklok. Wat het 114 LED's + 114 servo's en beweeg altyd? Die antwoord is hierdie servo -beheerde woordklok.

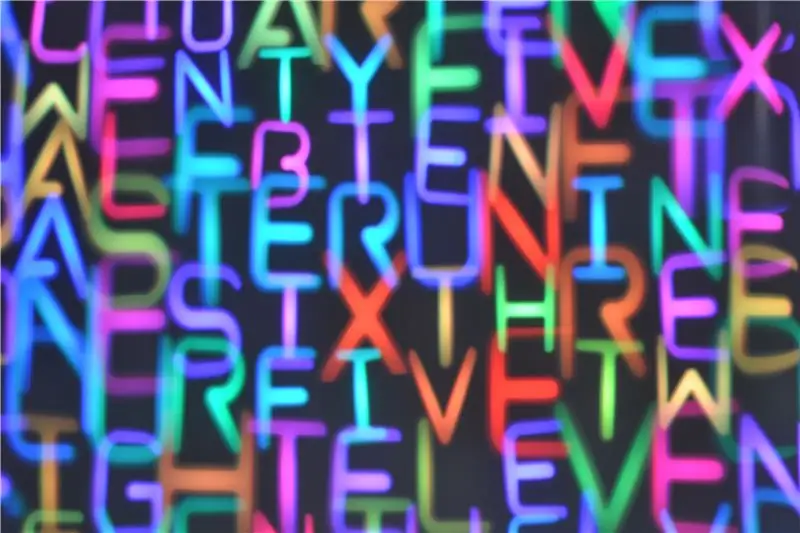

Vir hierdie projek het ek saamgewerk met 'n vriend van my, wat 'n moet blyk te wees vanweë die groot inspanning van hierdie bouwerk. Boonop het my elektroniese en sy meganiese vaardigheid mekaar redelik goed aangevul. Die idee vir hierdie aanpassing van die gewilde woordklok kom by ons op terwyl ons 'n gewone kersgeskenk maak. Daar het ons opgemerk dat dit ook moontlik is om die letters van agter af op 'n wit vel papier te projekteer. Destyds was dit slegs 'n oplossing om ons skelm vakmanskap te verberg, want ons beland met borrels terwyl ons 'n vinylplakker met die letters aan die agterkant van 'n glasplaat vasmaak. Ons het toe opgemerk dat 'n mens interessante effekte kan bereik as jy die vel papier buig, aangesien die letters van grootte verander en vaag word. Dit het ons op die idee laat kom om 'n woordklok te maak waar die letters van agter op 'n skerm geprojekteer word en heen en weer beweeg kan word om die grootte van die geprojekteerde beeld te verander. Eers was ons 'n bietjie huiwerig om hierdie projek te bou vanweë die koste en moeite wat dit verg as u elkeen van die 114 letters afsonderlik wil skuif. Daarom het ons die idee gekry om 'n weergawe te maak waar net elke woord wat gebruik word om die tyd te wys, heen en weer beweeg kan word. Nadat ons gesien het dat die Epilog -kompetisie op Instructables kom en epiese projekte vra, en ook nadat ons relatief goedkoop servomotors gevind het, besluit ons om die hele pad te gaan en 'n regte weergawe te maak waar elke letter individueel deur 'n servo beheer word.

AANDAG: dit is nie 'n eendaagse konstruksie nie!

Oorweeg die volgende getalle om u 'n idee te gee van die moeite wat by hierdie projek betrokke was. Die voltooide klok bevat

- 798 individuele 3D -gedrukte modelle (totale druktyd ~ 200 uur)

- ~ 600 skroewe + ~ 250 moere en ringe

- ~ 500 drade (totale lengte ~ 50 m). Ek tel nie die drade wat reeds aan die servo's geheg was nie.

Stap 1: Ontwerp

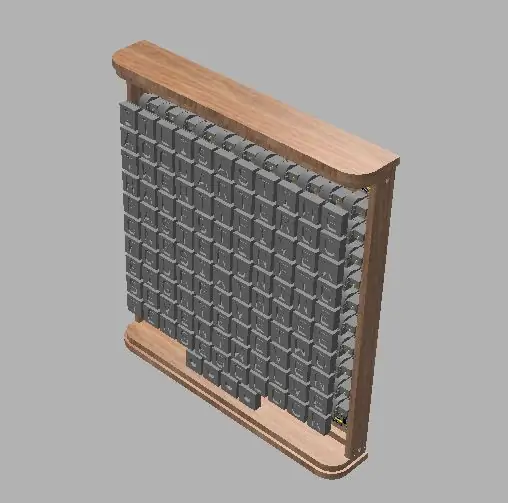

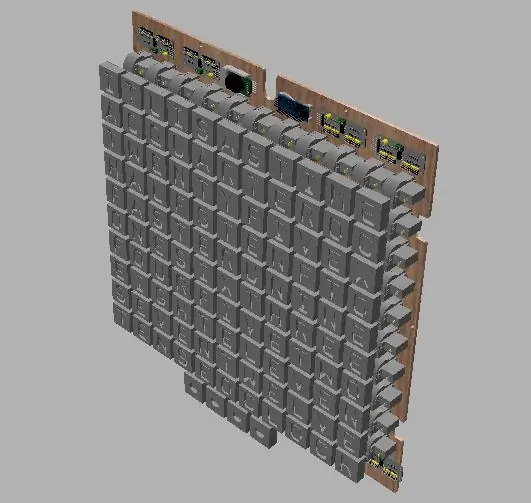

Die klok is ontwerp met Autodesk Fusion 360 en Inventor. Soos u kan sien, bestaan die klok uit 114 posbusse wat beweeg word deur lineêre aandrywers wat weer deur servomotors aangedryf word. Elke posbus bevat 'n LED wat die letter op die agterkant van 'n skerm van wit PVC -foelie projekteer. Alle komponente word in 'n houtraam gehuisves.

Stap 2: Versamel materiaal

Elektroniese komponente

114x SG90 mikro servomotore (ebay.de)

Alhoewel die servo's die naam van die gewilde handelsmerk "Tower Pro" gehad het, is dit beslis goedkoper. Aangesien die prys van die afslag ongeveer 1 EUR is in vergelyking met 3 EUR vir die oorspronklike, maak dit die hele projek egter meer bekostigbaar. Blykbaar trek die afslaan ook minder stroom (dit impliseer natuurlik ook minder wringkrag), wat dit makliker gemaak het om 'n geskikte kragtoevoer vir die hele projek te vind.

- 5 m WS2812B LED -strook, 60 LED's/m (ebay.de)

- 8x 16 Ch PWM servo bestuurder PCA9685 (ebay.de)

- DS3231 RTC -module (ebay.de)

- Arduino nano (ebay.de)

- VS1838B IR -ontvanger + afstandsbediening (ebay.de)

- 5 V, 10 A kragtoevoer (ebay.de)

- 20x 15 cm servo -verlengkabel (ebay.de)

- kabel DC -aansluiting na kaal draad (conrad.de)

- 300-500 Ohm weerstand

- 1000 µF kapasitor (> 5 V)

Materiaal vir raam

-

hout latte

- 2 stuks 40 x 10 x 497 mm

- 2 stuks 12 x 12 x 461 mm

- 2 stuks 12 x 12 x 20 mm

-

multiplex

- 2 stuks 12 x 77 x 481 mm

- 2 stuks 12 x 84 x 489 mm

- wit PVC -foelie (700 x 1000 x 0,3 mm) (modulor.de)

- 500 x 500 mm HDF -plaat, 3 mm dik

Skroewe, kabels, ens

- 228x M2 skroewe, 8 mm lank + ringe + heksmoere

- 228x self -tappende skroewe M2.2, 6,5 mm lank

- verskillende houtskroewe

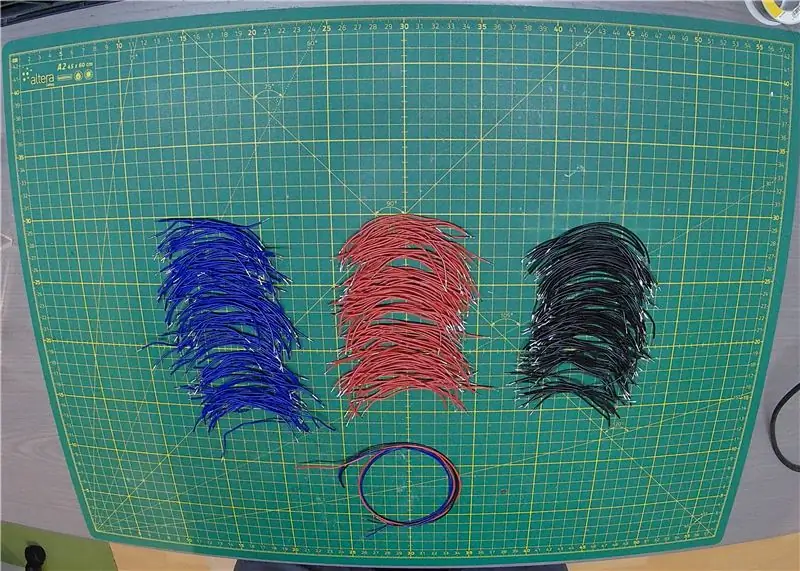

- 50 m, 0,22 mm2 (24 AWG) draad

Boonop het hierdie projek 'n groot hoeveelheid 3D -drukwerk en soldeerwerk vereis. Die agterplaat is vervaardig deur laser te sny. Die raam is gebou met 'n sirkelsaag, figuursaag en boor. Soos vir elke ordentlike projek, gebruik ons ook baie warm gom, ook 'n bietjie epoxy en plastiekgom.

Die totale koste vir hierdie projek beloop ongeveer 350 EUR.

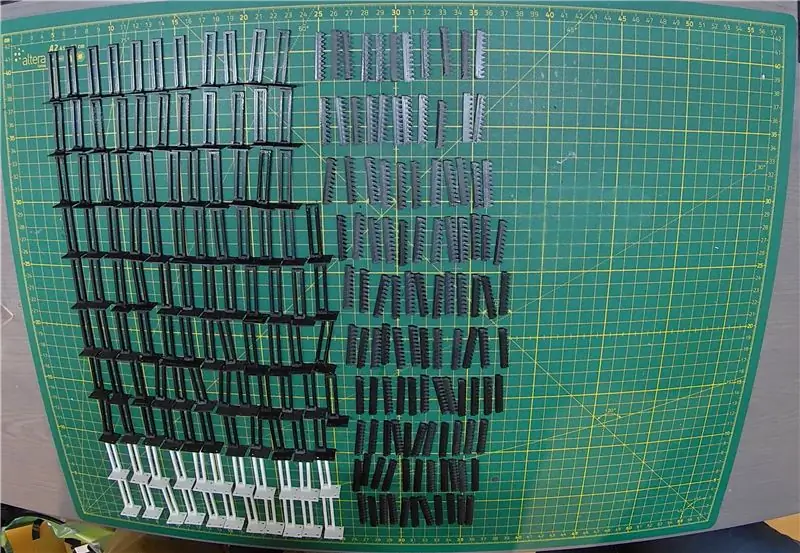

Stap 3: 3D -gedrukte komponente

Briewe bokse

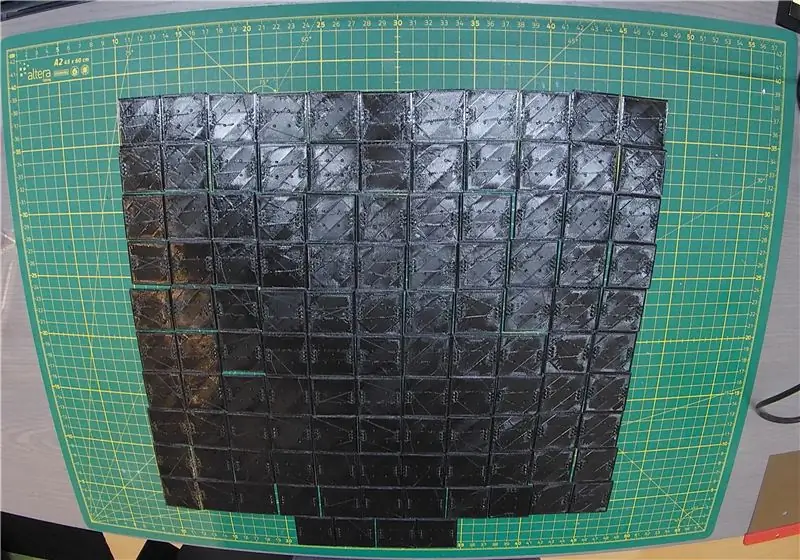

Elke posbus bestaan uit 'n 3D -gedrukte omslag wat dien as 'n skaduwee masker en 'n basisplaat waarop 'n LED aangebring sal word. Die basisplaat bevat vier plugpennetjies om by die aktuator aan te pas en ses gate om deur die LED -kabels gevoer te word. In totaal maak dit 228 modelle wat almal gedruk is van swart PLA (Formfutura EasyFill PLA) met 'n laaghoogte van 0,4 mm. Die totale druktyd op my Anycubic Kossel Linear Plus was ongeveer 23 uur vir die letteromslag en 10 uur vir die basisplate. Alle stl -lêers kan gevind word in die aangehegte zip -lêer.

Aktuators

Die ontwerp van die aandrywer is aangepas uit die Linear Servo Extender deur Roger Rabbit, wat baie nuttig was. Aangesien die dele styf bymekaar pas, moet dit op 'n ordentlike 3D -drukker gedruk word. Klein laaghoogte is nie so belangrik nie (0,2 mm is fyn) as 'n klein spuitdiameter (ons beveel 0,4 mm aan). Die dele moet in die getoonde rigting gedruk word. Elke aandrywer bestaan uit 5 individuele dele, aangesien ons 114 aandrywers benodig het, beteken dit in totaal 570 dele (!). Om dit te druk, gebruik ons die gekombineerde krag van verskeie professionele 3D -drukkers (Ultimaker S2+, Ultimaker S5, Lulzbot TAZ6, Sindoh 3D Wox DP200). Tog het ons baie mislukte afdrukke op die dele gehad, en ek het 'n paar foto's vir u vermaak ingesluit. Die totale druktyd was ongeveer 150 uur (!). Die stl -lêers kan weer gevind word in die aangehegte zip -lêer.

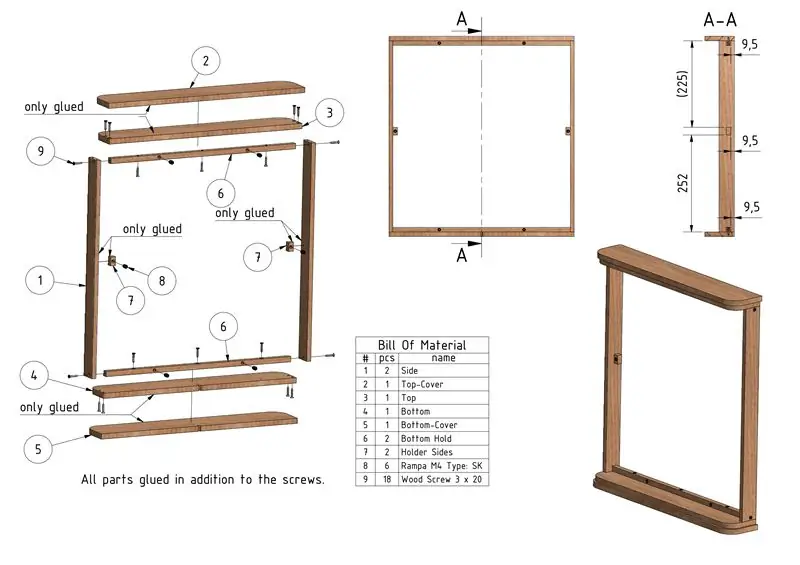

Stap 4: Bou die raam

Die raam is gemaak van houtlatte en multiplexbord. Die dele is met 'n sirkelsaag en 'n figuursaag gesny en dan vasgemaak met houtlym en houtskroewe. Die boonste en onderste omslag is ook gekleur om 'n mooier voorkoms te gee. 'N Gedetailleerde beskrywing van die dele, met al die afmetings, kan gevind word in die aangehegte tekeninge.

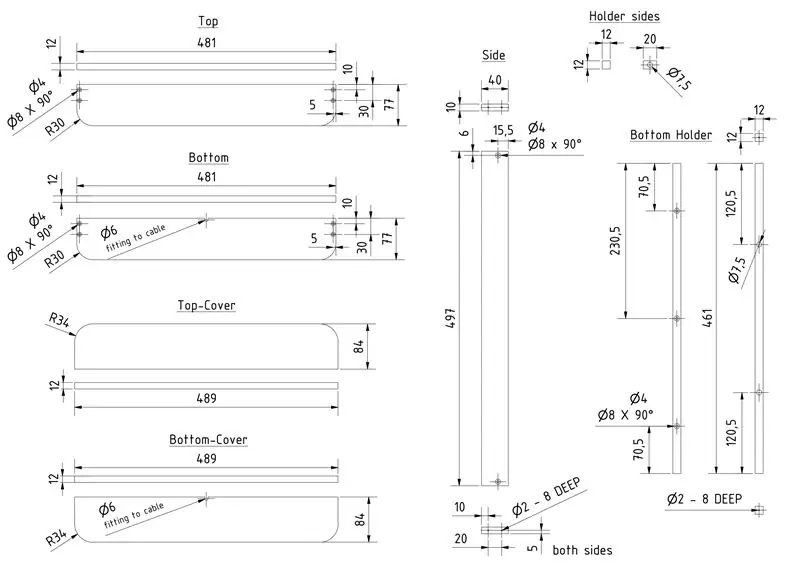

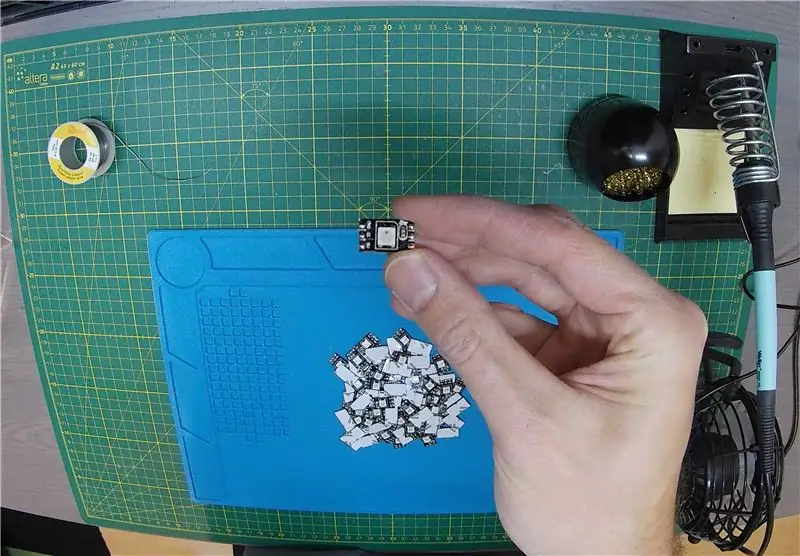

Stap 5: Monteer die briewe bokse

Die samestelling van die briewe was baie werk en het baie lank geneem, veral die soldeer. Dit is omdat elke stap wat u maak 114 keer herhaal moet word.

- Sny 114 individuele stukke van die LED -strook

- Maak al die LED pads vas

- Heg elke LED aan die 3D -gedrukte agterplaat van 'n posbus. Die LED moet gesentreer wees. Ons het dit ook met warm gom vasgemaak.

- Vervolgens het ons 3x114 = 442 drade voorberei, dit wil sê in lengte sny, die ente stroop en dit tinner. Die lengte van elke draad was 10 cm elk behalwe vir die drade wat die laaste letter verbind met die kolletjies wat langer moet wees (~ 25 cm). Die drade wat gekoppel is aan die eerste letter wat aan die arduino en die kragtoevoer gekoppel sal word, behoort langer te wees.

- Diasy ketting LED's met drade. Die drade word deur die gate in die 3D -gedrukte agterplaat van elke posbus gevoer.

- Die voorblad van die posbus is met gom vasgemaak

- Dele van die lineêre rek vir die aandrywer moet aan mekaar vasgeplak word

- Lineêre rek word met gom aan die agterkant van die posbus vasgemaak

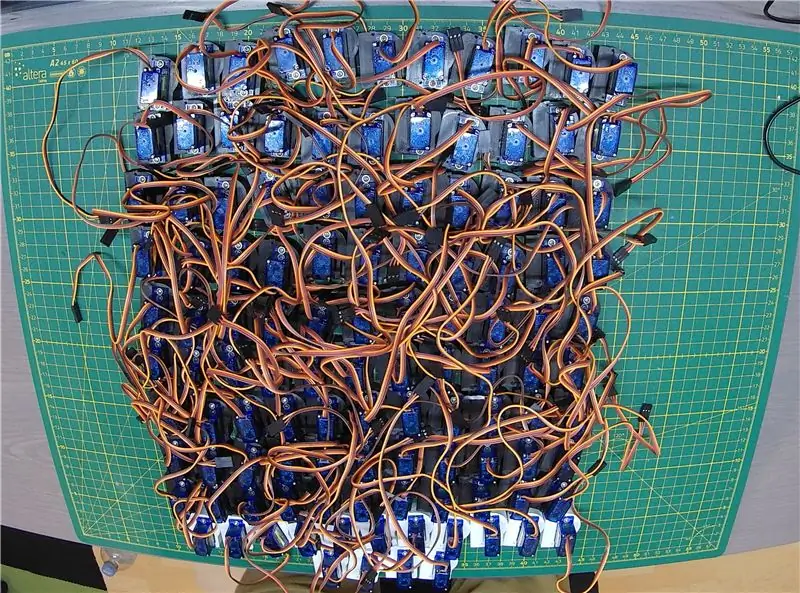

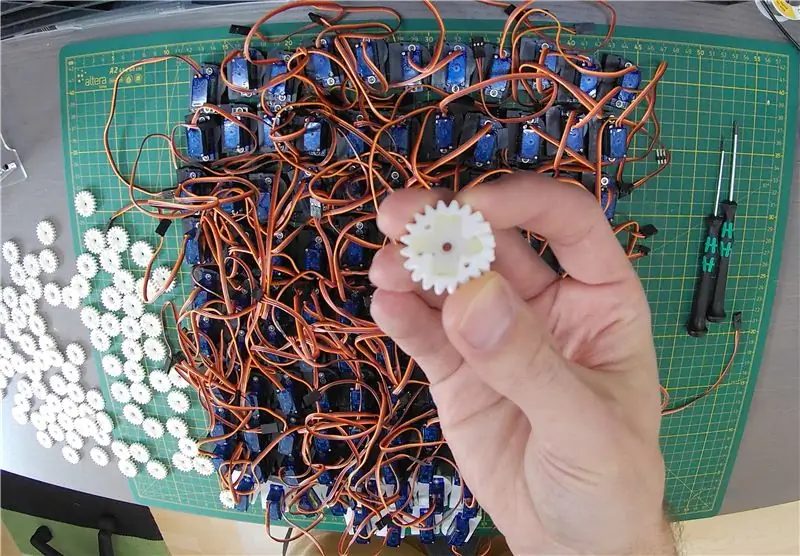

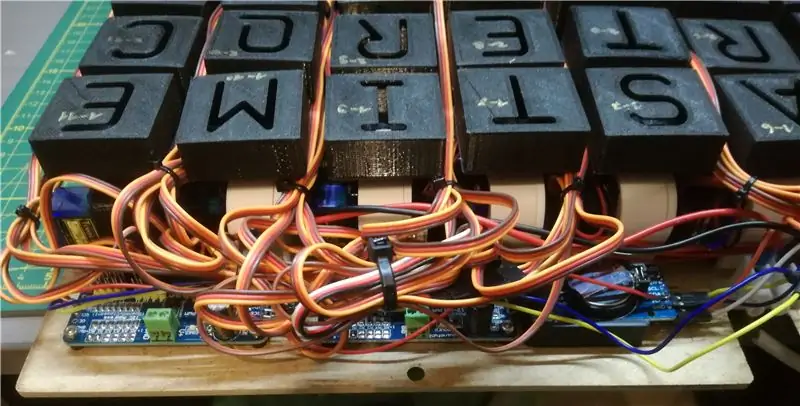

Stap 6: Monteer die aandrywers

Die samestelling van die aandrywers was 'n baie vervelige prosedure wat lank geduur het.

- Bevestig die servo aan die 3D -gedrukte behuising met die meegeleverde skroewe

- Die ronde rat word aan die servo vasgemaak met die meegeleverde plastiek -kruis, maar eers moet die kruis in vorm gesny word en met epoksy aan die rat vasgemaak word.

- Bevestig rat aan servo met behulp van die meegeleverde skroef

- Voordat die lineêre rek ingesit is, is elke servo na dieselfde posisie ge -nul

- Plaas die lineêre rek met die posbus

- Plaas twee M2 -heksneute in die 3D -gedrukte behuising wat later gebruik sal word om dit aan die agterplaat vas te maak

- Maak die behuizing toe met 'n 3D -gedrukte omslag met behulp van die M2.2 self -tappende skroewe

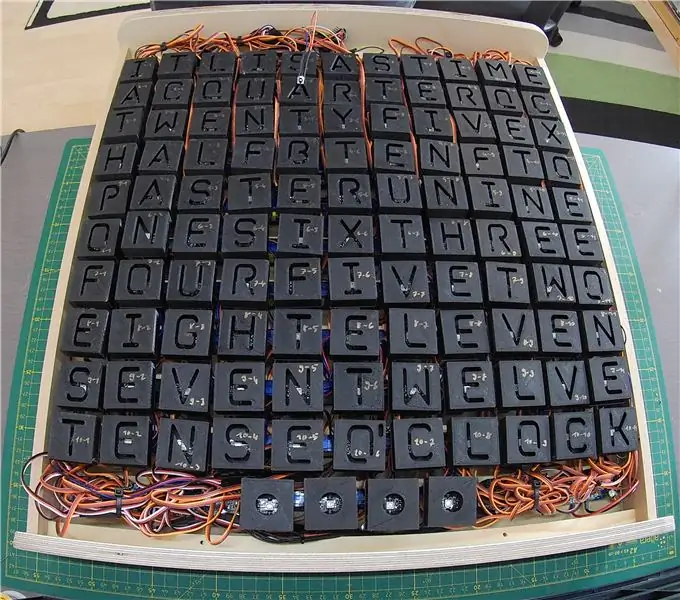

Uiteindelik beland ons met 'n groot gemors van diasy -kettingaktuators soos in die prent hierbo getoon

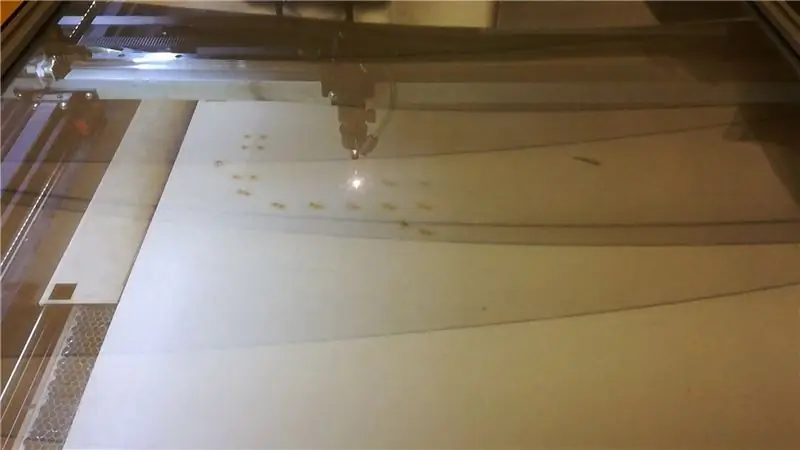

Stap 7: Maak die agterplaat

Die agterplaat is laser gesny uit 3 mm dik HDF -hout met behulp van 'n CO2 -lasersnyer uit ons plaaslike vervaardigersruimte. Eers het ons laaghout probeer, maar dit was te dun om die gewig van al die komponente te ondersteun. Dit sou selfs beter gewees het om aluminium in hierdie geval te gebruik, maar dit is natuurlik duurder en kan nie met 'n CO2 -laser gesny word nie. Die dxf -lêer vir die agterplaat is aangeheg.

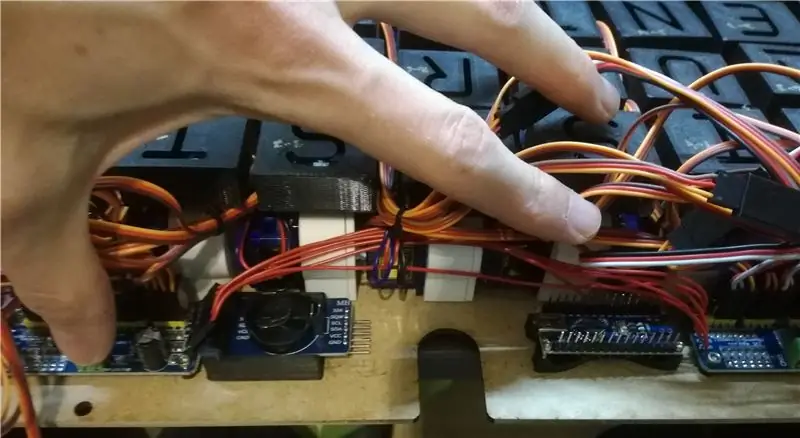

Stap 8: Heg komponente aan die agterplaat en bedrading

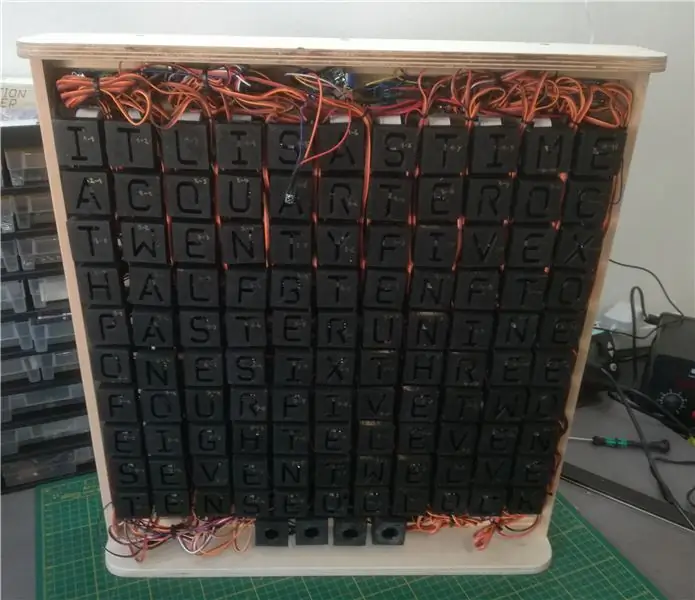

Aanvanklik moet die PCA9685 -borde op die agterplaat vasgemaak word met behulp van PCB -afstande. Dan kan die Arduino nano- en RTC -module geplaas word soos op die foto hierbo getoon. Vir laasgenoemde twee het ons 3D -gedrukte houers gebruik wat met warm gom vasgemaak is. Komponente is verbind soos in die bedradingsdiagram getoon. Let daarop dat dit die beste is om elke PCA9685 afsonderlik via die aansluitblok aan te dryf. Aanvanklik het ons ook die V +- en GND -verbindings vasgeketting en slegs die aansluitblok van die eerste bord gekoppel (soos voorgestel op die adafruit -bladsy), maar in hierdie geval gaan alle stroom deur die eerste bord en het ons uiteindelik die MOSFET verbrand van die omgekeerde beskermingskring. Daar is ook 'n sigblad aangeheg wat die bedrading van die servo's aandui. Verlengkabels vir die servo's waar nodig wanneer dit nodig is. Let daarop dat u elke I2C -adresse aan elke PCA9685 moet toewys, soos uiteengesit op die adafruit -bladsy.

Die aandrywers is daarna met 228x M2 -skroewe aan die agterplaat vasgemaak. Die werk was weer baie eentonig, maar nadat dit klaar was, het die klok al begin vorm aanneem. Ons het ook probeer om die servokabels so goed as moontlik te organiseer, maar uiteindelik was die bekabeling nogal deurmekaar.

Krag is verskaf deur die GS -kabel deur die agterplaat te voer en aan 'n aansluitblok te koppel.

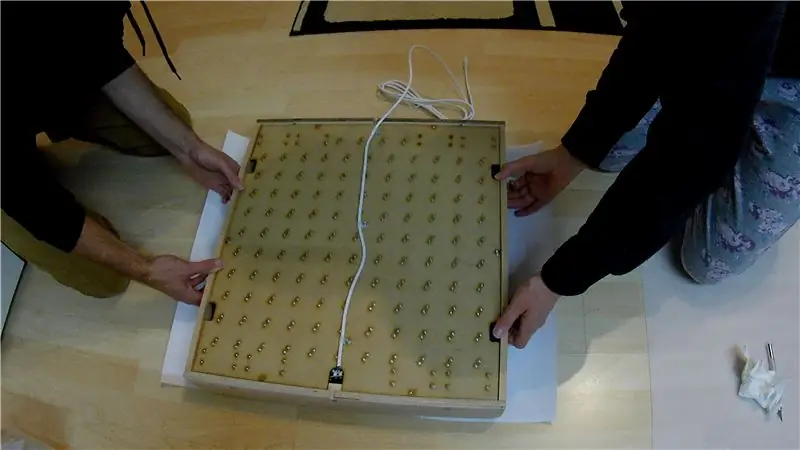

Stap 9: Bevestig die agterplaat aan die raam

Nadat al die komponente gemonteer en die kabels georganiseer is, het ons die agterplaat met 6x M4 -skroewe aan die raam geheg. Ongelukkig het ons baie min ruimte gelaat vir al die kabels sodat hulle 'n bietjie ingedruk moes word.

Stap 10: Kalibreer die servo's

Aangesien die hoogte van alle posbusse effens anders was na die montering, het ons die aangehegte kode gebruik om alle servo's te kalibreer sodat die posbusse dieselfde minimum en maksimum posisies het. Vir die maksimum posisie het ons probeer om die posbus so na as moontlik aan die skerm te plaas. Die gekalibreerde min/maksimum posisies vir elke servo word later in die hoofkode ingevoer.

Stap 11: Laai die kode op

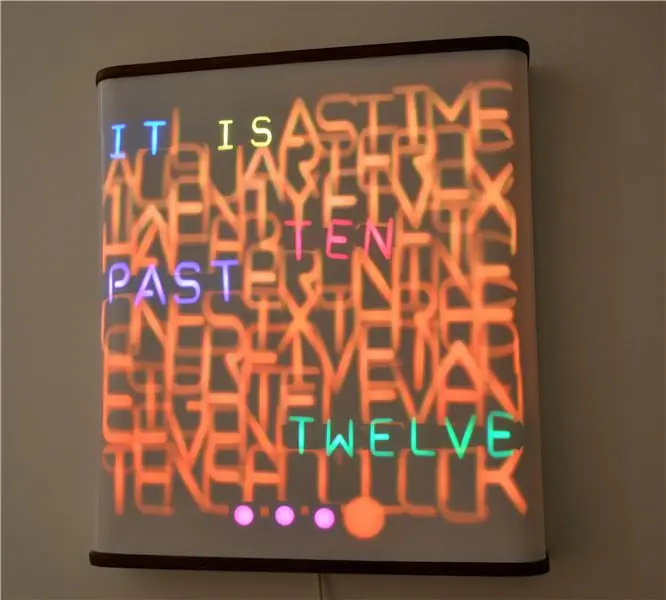

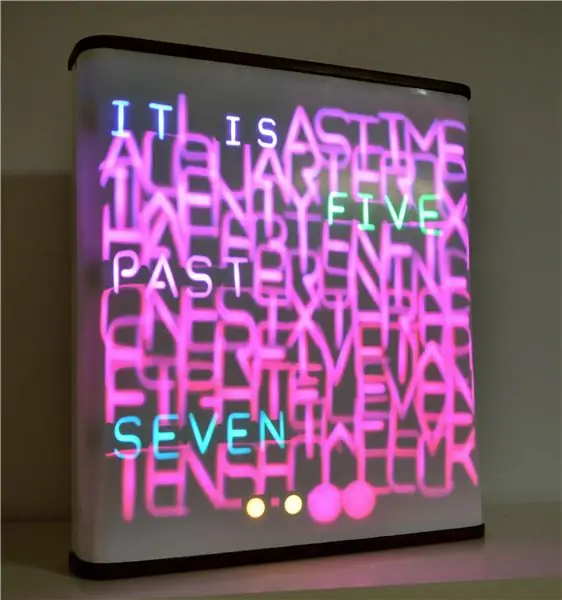

Aangeheg is die hoofkode vir die woord klok. Daar is drie soorte effekte om die tyd aan te dui.

- Beweeg al die letters vinnig agteruit (een na die ander) en steek LED's in dieselfde ewekansige kleur aan. Beweeg dan vinnig die letters wat die tyd na die ander na die voorkant wys, en steek elke woord in 'n ewekansige kleur aan.

- Beweeg alle letters vinnig agteruit (een na die ander) en steek LED's in dieselfde ewekansige kleur aan. Beweeg elke woord wat die tyd terselfdertyd vertoon (alle letters gelyktydig) stadig en vervaag die kleur van die agtergrondkleur na 'n ewekansige waarde.

- Beweeg alle letters vinnig na 'n ewekansige posisie (een na die ander) en steek LED's met 'n ander ewekansige kleur aan. Beweeg dan alle letters stadig na agter en vervaag die kleur. Gaan voort met 1. of 2.

Ek wou ook 'n effek implementeer waarin die punt wat die huidige minuut wys geleidelik vorentoe beweeg en die kleur vervaag, sodat dit aan die voorkant met die regte kleur is wanneer die minuut klaar is. Ongelukkig het ek dit nog nie laat werk nie, want dit lyk asof die IR -ontvanger nie reageer nie.

Stap 12: Bevestig die skerm

Ons wou eers 'n wit stof as skerm gebruik. Die probleem was dat die stof in die middel buig nadat dit aan die raam geheg is, en ons het 'n speldekussingvervorming gekry. Ons besluit toe om eerder 'n dun wit PVC -foelie vir die skerm te gebruik. Die foelie word ook geadverteer vir die maak van lampskerms, sodat dit 'n redelike ratkas het, maar dit is nie deurskynend nie, sodat die swart posbus weggesteek bly. In ons eerste proef het ons die foelie met epoxy vasgemaak, maar dit het nie te goed vasgesteek nie, en ons het oorgeskakel na warm gom. Wees egter versigtig dat as die gom te warm is, dit die foelie kan smelt. Oormaat foelie is met 'n exacto -mes verwyder.

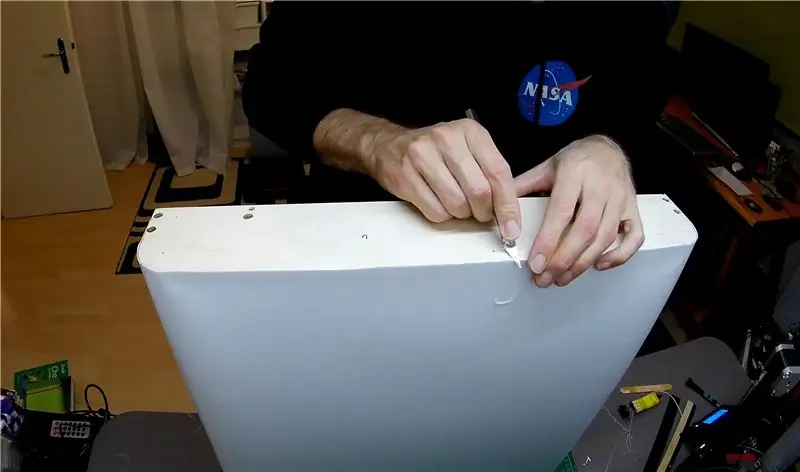

Stap 13: Bevestig die boonste en onderste deksel

Uiteindelik is die bedekte houtbedekkings aan die bokant en onderkant vasgemaak. Die donker kleur maak 'n goeie kontras met die wit skerm. Die IR -ontvanger is deur die gat in die agterplaat gevoer en met warm gom aan die bokant vasgemaak.

Stap 14: Klaar en opsomming klaar

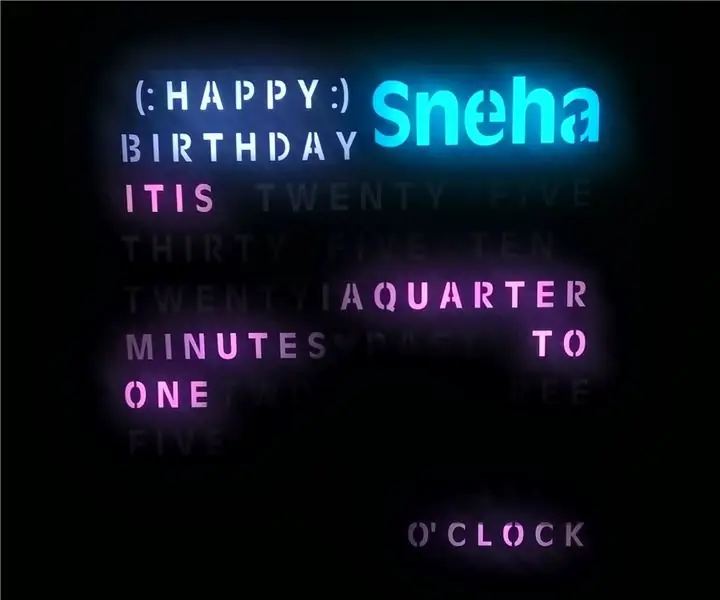

Na twee maande se intensiewe werk was die klok uiteindelik klaar en werk dit. Oor die algemeen is ons baie tevrede met die resultaat. As u die letters agter die skerm skuif, gekombineer met die verandering van die kleure van die LED's, sal dit 'n baie aantreklike effek hê. Uiteindelik was die letters nie perfek nie en die skerm was nie 100% plat nie, maar dit laat dit amper nog mooier lyk. Daar is beslis dinge wat verbeter kan word, maar ek dink nie dat daar 'n weergawe 2.0 sal wees as gevolg van die monumentale inspanning van hierdie konstruksie nie, tensy ons die produksie volgende keer aan China uitkontrakteer.

As u van hierdie konstruksie hou en daarin geslaag het om tot onder te blaai, stem dan vir ons in die Epilog -wedstryd.

Eerste prys in die Epilog X -kompetisie

Aanbeveel:

Shadow Light Box - Beheer deur IR -afstandsbediening met Arduino: 8 stappe (met foto's)

Shadow Light Box - Beheer deur IR -afstandsbediening met Arduino: hierdie instruksie sal lei hoe u 'n skadu -ligkas vir die volgende Kersfees kan maak. U kan dit self maak om u kamer te versier, of as 'n geskenk vir u vriend te maak. Hierdie skaduboks kan verskillende kleure maak deur kleur te meng deur rooi, blou, groen kleur

Woordklok met Arduino en RTC: 7 stappe (met foto's)

Woordklok met behulp van Arduino en RTC: Ek het besluit om 'n spesiale geskenk vir my vriendin te maak vir haar verjaardag. Aangesien ons albei van elektronika hou, was dit nogal 'n goeie idee om 'elektronika' te maak. Boonop het ons albei hierdie soort selfgemaakte geskenke aan mekaar geskenk, 'n

RasbperryPi -motor met FPV -kamera. Beheer deur die webblaaier: 31 stappe (met foto's)

RasbperryPi -motor met FPV -kamera. Beheer deur die webblaaier: Ons bou 'n vierwielmotor - die stuur sal dieselfde wees as in 'n tenk - om een kant van die wiele te draai, draai dit met 'n ander spoed as die ander. By die motor sal die kamera op 'n spesiale houer geplaas word, waar ons die kamera se posisie kan verander. Die robot sal

Bedelende robot met gesigsporing en beheer deur Xbox -beheerder - Arduino: 9 stappe (met foto's)

Bedelende robot met gesigsopsporing en -beheer deur Xbox -beheerder - Arduino: Ons gaan 'n bedelrobot maak. Hierdie robot sal probeer om die verbygaande mense te irriteer of aandag te trek. Dit sal hul gesigte opspoor en lasers op hulle probeer skiet. As jy die robot 'n muntstuk gee, sing hy 'n liedjie en dans. Die robot benodig 'n

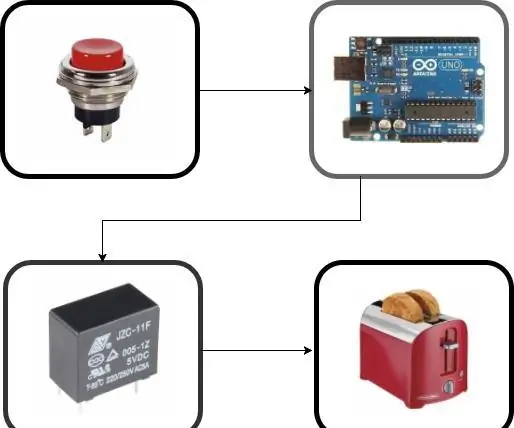

Toestelle beheer deur Arduino met meganiese omskakeling: 8 stappe (met foto's)

Toestelle beheer deur middel van Arduino met meganiese skakel: Die Arduino kan gebruik word om toestelle te beheer deur gebruik te maak van eenvoudige meganiese skakelaars en relais