INHOUDSOPGAWE:

- Outeur John Day day@howwhatproduce.com.

- Public 2024-01-30 07:26.

- Laas verander 2025-01-23 12:53.

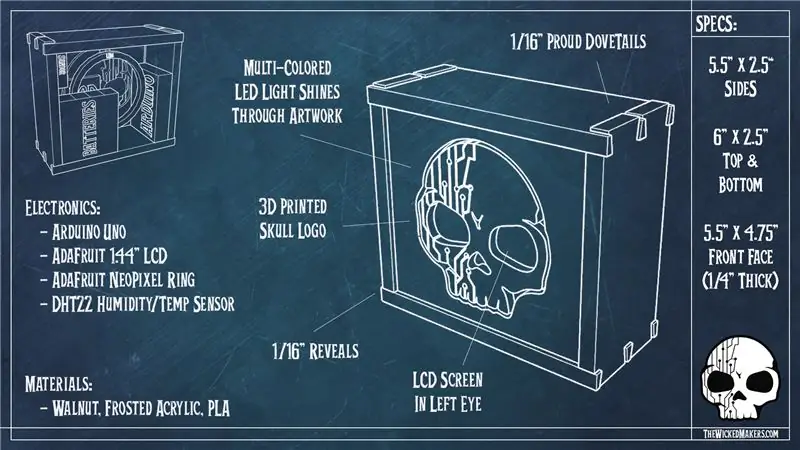

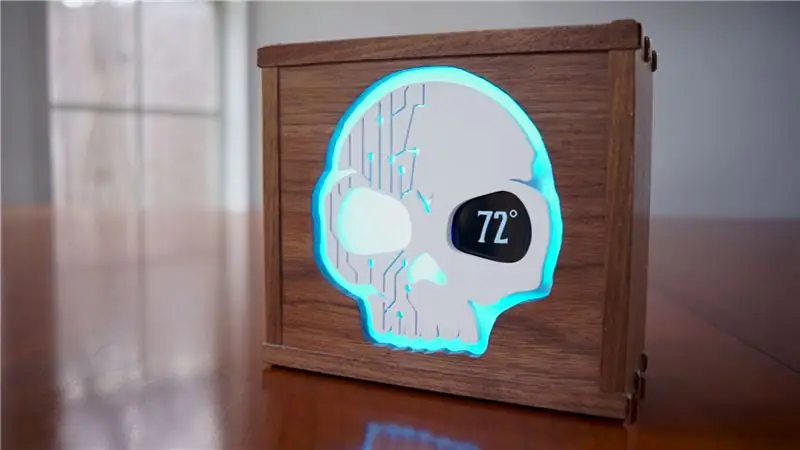

Ons woon in Sentraal -Texas, en gedurende die grootste deel van die jaar kry ons 'n groot swaai in die humiditeit in ons winkel. As houtwerkers kan dit moeilik wees vir sekere projekte, daarom het ons 'n 'Arduino-aangedrewe' winkelsensor 'gebou om ons 'n visueel aantreklike manier te gee om te sien hoe die humiditeit verander! Dit is gemaak van okkerneut en het swaelstert -skrynwerk en namate die humiditeit verander, verskuif die kleur van die beligting oor die kleurspektrum. Dit het ook 'n LCD -skerm in een van die oë wat die temperatuur in die kamer wys.

Een van ons gunsteling dinge is om fyn houtwerk met tegnologie te kombineer, en dit was 'n baie aangename projek waar ons dit gedoen het.

Hierdie projek het houtwerk, elektronika en 3D -drukwerk.

Waarom maak humiditeit saak in houtbewerking?

Die eenvoudige antwoord is dat hout reageer op veranderinge in die voginhoud in die lug deur uit te brei en saam te trek. Selfs nadat dit heeltemal droog is en selfs met afwerking daarop, beweeg byna al die hout. Dit kan die gewrigte uitmekaar trek, veroorsaak dat laaie nie pas nie en ander nare dinge. Vir meer inligting oor hierdie verskynsel, beveel ons 'n Google -soektog aan!

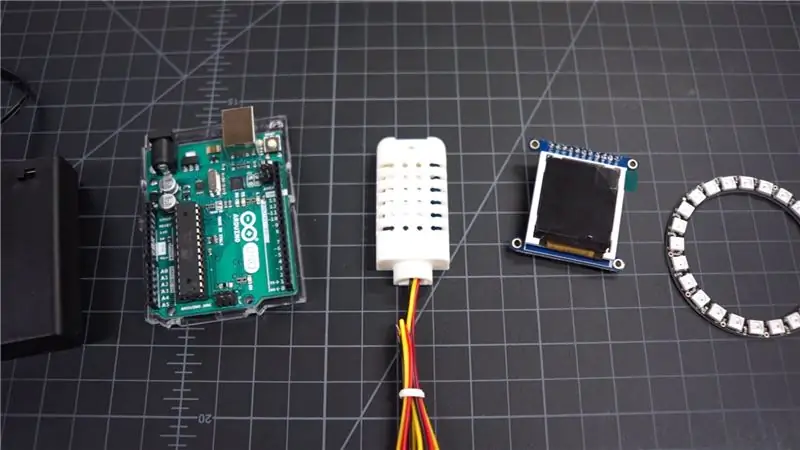

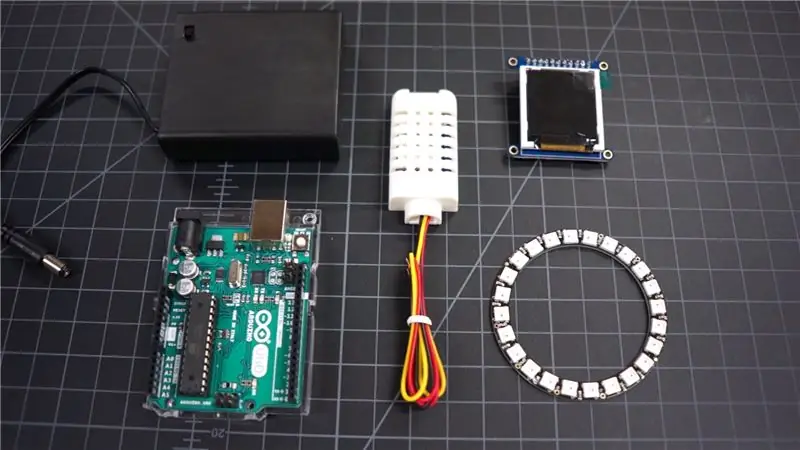

KOMPONENTE GEBRUIK:

- Arduino Uno

- Adafruit Neopixel ring

- Adafruit 1,44 "LCD -skerm

- DHT22 Humiditeitsensor

- 4x AA -battery

- Mini-SD kaart

GEREEDSKAP GEBRUIK:

- 3D -drukker

- Router

- Knipmes

- lêer

- Klampe

- Soldeerbout

- Soldeer

- Warm gom geweer

- Maatband

- Potlood

- Beitel

- Merkmeter

- Planer (nie nodig nie)

- Verbindings (nie nodig nie)

- Bandsaag (nie nodig nie)

- Tafelsaag (nie nodig nie)

- Rotary Tool / Dremel (nie nodig nie)

- Boorpers (nie nodig nie)

MATERIAAL:

- Okkerneut (Houtkas)

- Frostiese akriel (ligte verspreider)

- PLA (3D -gedrukte skedel -logo)

- Houtgom

- Wondergom

- Warm gom

- Blou skilderband

- Dubbelzijdige Scotch Tape

- Shellac

Stap 1: Die saak: die hout

Om die kas te bou, gebruik ons Walnut, donkerbruin/grys hardehout. Waarom okkerneut? Dit is maklik om mee te werk, ons het 'n paar gehad, en dit lyk oor die algemeen fantasties … wat dit 'n uitstekende keuse maak hiervoor! Moet u okkerneut gebruik? Geen! U kan enige houtsoort hiervoor gebruik.

Die maalproses vir die okkerneut was om dit eers op die verbindingsvlak plat te maak en reguit te maak, 'n paar kleiner stukke 3/8 dik op die bandzaag te saag en dit dan met die dikte -skuurder tot die uiteindelike dikte te vlak.

Het u nie u eie freesgereedskap nie? Geen probleem! U kan hout koop wat reeds by die dikte is wat u wil gebruik, en slaan hierdie eerste deel oor

Met die Walnut plat, reguit en tot by ons uiteindelike dikte, het ons dit tot by die uiteindelike breedte op die tafelsaag gesny en dit dan tot die finale lengte gesny.

Die resultaat van hierdie proses was vier stukke wat almal perfek plat, reguit en presies die grootte was wat ons wou hê. Aangesien ons swaelstertjies sny, sal stukke van perfekte grootte dit later baie makliker maak. As die stukke nie ewe groot is of nie vierkantig is nie, pas die swaelstertjies nie goed bymekaar nie.

Stap 2: The Case: the Dovetails

Soos in die foto's en video getoon, is 'n swaelstert 'n gewrig waar twee stukke bymekaarkom deur middel van 'n swaelstertvormige tang, bekend as die 'stert', wat in 'n gat tussen twee 'penne' pas. Dit is 'n uitdagende en prettige gewrig om te skep. Hulle lyk ook AWESOME.

U hoef nie swaelstert hiervoor te gebruik nie … maar … daag uself uit … probeer dit

Ons het begin deur die grootte en ligging van ons penne en sterte op die planke te meet. Ons gebruik dan 'n mal op die tafelsaag om ons snitte te maak.

(Die mal wat ons gebruik is afkomstig van die tydskrif Fine Woodworking en dit is baie maklik om te maak. Daar is 'n fantastiese video op YouTube wat jou wys hoe om dit te maak. Jy kan dit vind deur na "Tafelsaag swaelstertjies" op YouTube te soek.)

Die eerste mal het die tafelsaag lem tot ongeveer 10 grade om die sterte te sny en dan het die tweede mal die lem terug na 90 grade, maar die werkstuk in dieselfde hoek as voorheen en maak die afval skoon. Ons gebruik hiervoor 'n plat lem, en as ons dit reg doen, moet dit reg van die tafelsaag pas ….

Wel … Hulle het nie.:)

Ons moes 'n paar aanpassings maak met behulp van 'n beitel en 'n slim gebruik van afvalstukke om die probleme te verberg, maar dit het uiteindelik goed gekom.

U kan meer inligting oor hierdie deel in die video in stap 1 sien

Stap 3: Die saak: samestelling

Die omhulsel het 'n oop agterkant en die voorkant sit mooi in 'n 1/8 "diep" gestopte "groef. Om die groef te sny, gebruik ons 'n router.

Dit word 'n 'gestopte' groef genoem omdat dit nie van die een kant na die ander kant gaan nie. Dit begin halfpad in en eindig net voor jy by die rand kom. (Sien foto's.)

In hierdie geval, as die groef tot die einde toe gegaan het, sou dit deur die swaelstertjies gestamp het, en u sou dit duidelik sien. Aangesien ons dit nie wou hê nie, gebruik ons 'n stop -groef.

Die bokant is van ongeveer 1/4 dik okkerneut gemaak en in grootte gesny. Van daar af het ons ons eerste droë pas gekry en alles lyk goed!

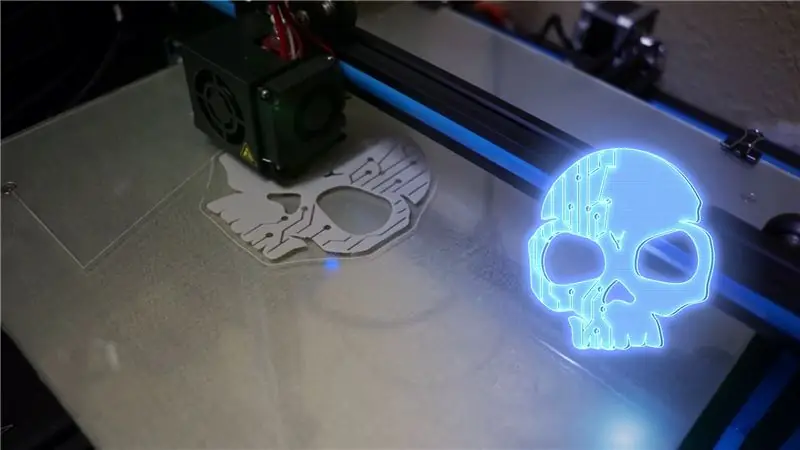

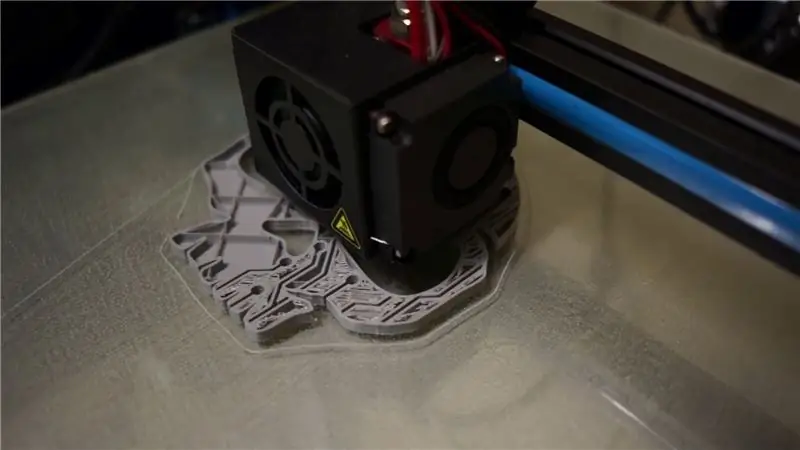

Stap 4: Die skedel

Die idee vir die voorkant van die saak was om 'n snit in die vorm van ons logo te hê en die lig van agter deur te laat skyn. Eers het ons probeer om die skedel se logo van 'n stuk hout te verwyder, maar dit was 'n ramp. Daarom het ons besluit om die skedel in 3D te druk en dit wit te verf, wat wonderlik was!

Ons het ook 'n buitelyn wat effens groter is as die skedel in 3D, gedruk, met dubbelzijdige band om dit aan die voorkant vasgemaak, en dan 'n skerp mes gebruik om die buitelyn in die hout vas te trek. Met die skerp en gedefinieerde "meslyn", gebruik ons dan die router om die afval in die middel skoon te maak. Ons gebruik 'n 1/16 "reguit freesbit en het ongelooflik stadig gegaan om tot by die lyn te kom.

Vir die laaste besonderhede het ons 'n klein handlêer gebruik en alle gereedskapmerke of gemiste vlekke verwyder.

Van daar af het ons die houtkas vasgeplak en sodra die gom droog was, het ons die swaelstertjies en rande van die koffer met 'n beitel en 'n handvliegtuig afgekap.

Stap 5: Die ligte verspreider en die skilpadafwerking

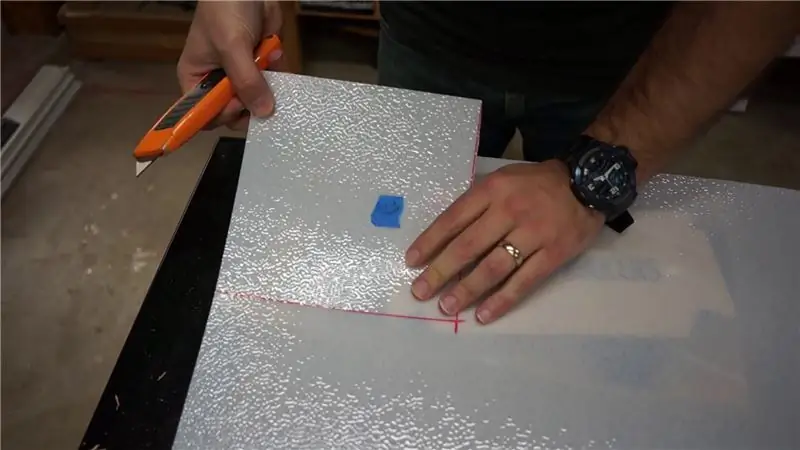

Agter die skedel gaan 'n stuk mat plastiek wees. Dit was hier om die lig daaragter te versprei om dit te help versprei en beter te lyk. Ons het 'n klein vel plastiek in die groot winkel gevind en 'n stuk gesny wat in ons boks pas.

Ons het eers 'n toets gedoen om te verseker dat dit goed gaan lyk en dat alles wonderlik is! Ons was nie 100% seker dat hierdie plastiek die lig behoorlik sou versprei nie, maar dit was gelukkig.

Daarna het ons 'n dubbelzijdige band gebruik om die 3D-druk van die skedel tydelik vas te hou sodat ons die posisie van die linkeroog kon kry. Dit sou vervang word met 'n LCD -skerm, sodat ons die plastiek moes verwyder. Ons het 'n merker gebruik om die gebied wat verwyder moet word, af te merk en dan die afval weg te vee deur die meeste daarvan op die boorpers uit te boor en dan die lyn skoon te maak met 'n skuurtrommel en 'n roterende gereedskap.

Voordat ons die ryp plastiek vasgeplak het, het ons die kas met Shellac afgewerk. Ons het 3 lae gebruik en dit dan met staalwol en plakwas gepoleer.

As die omhulsel binne en buite klaar is, kan ons supergom gebruik om die plastiek van binne te heg.

Stap 6: Die elektronika

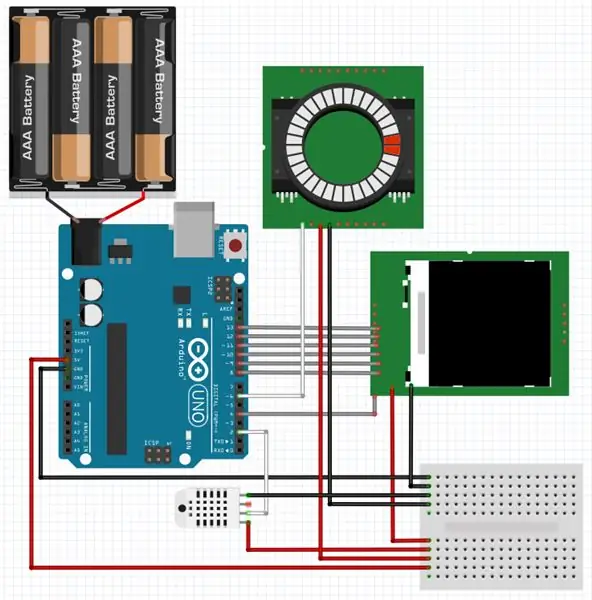

Die komponente wat ons moes installeer, was die battery (4x AA), die humiditeits- en tempsensor, die LCD -skerm, die ligring en natuurlik die Arduino Uno. Ons het baie tyd spandeer aan 'prototipering' om te sien hoe dit alles sal werk, en sodra ons werk, moes ons uitvind hoe dit alles in die houtkas pas. Ons het sommige hiervan parallel gedoen, sodat ons, toe ons die saak bou, weet hoe groot ons dit moet maak.

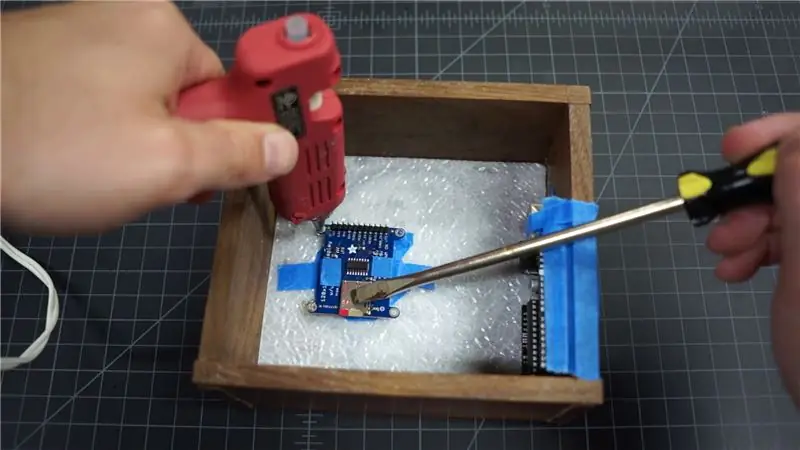

Ons het blou band gebruik om die komponente se posisie vas te maak en te verseker dat hulle pas, en dan het ons warm gom in die LCD -skerm en die plastiekhouer aan die kant van die Arduino gehou. Die plastiekhouer/houer is nuttig, want ons kan die Arduino in en uit trek indien nodig.

Die Neopixel LED -ring is warm aan die battery vasgeplak, die humiditeitsensor is warm links bo -op die houtkas vasgeplak en daarna is 'n klein broodbord warm vasgeplak aan die onderkant van die houtkas wat as 'n kragkruising sou dien.

Die enigste soldeer wat ons moes doen, was vir die krag, data -invoer en aarddrade op die Neopixel -ring. Ons het ook 'n hittegeweer en 'n paar krimpbuise gebruik om die drade te help bestuur en vas te hou. Met die soldeerwerk het ons die battery op die houtkas vasgeplak, wat daartoe gelei het dat die ligring presies gesentreer is en waar dit nodig was om die lig behoorlik te versprei. (As dit te naby aan die plastiek is, versprei dit nie so baie dat u die effek verloor nie.)

Die battery het 'n klein aan/uit -skakelaar, sodat ons die krag vir die projek kan skakel, sodat ons seker gemaak het dat dit toeganklik is. Die pak kan ook agterop oopmaak sodat ons die batterye kan vervang indien nodig.

Van daar af was al die komponente gereed vir die finale bedrading.

Die programmering van die Arduino was relatief maklik. Dit kyk na die temperatuur en wys dit op die skerm. Dit kontroleer ook die humiditeit en pas die kleur van die LED's aan op grond van hoe vogtig dit is. Die mees vogtige is as dit pers is, wat 95%+ humiditeit beteken. Dit is te gereeld pers … maar dit is sentraal in Texas vir jou!

Stap 7: Die resultate

Soos Jaimie in die video noem, het hierdie projek baie langer geneem as wat ons gedink het toe ons daarmee begin het. Maar dit het regtig wonderlik uitgekom. Dit woon nou in ons winkel en laat ons in 'n oogopslag weet hoe vogtig dit in die winkel is.

Om een of ander rede kombineer ons fyn houtwerk en tegnologie. Dit is net soveel pret.

Ons gunsteling ding met hierdie kruisdissiplinêre projek is dat dit ons daaraan herinner dat as u kreatiwiteit en passie kombineer om wonderlike dinge te maak, daar werklik geen beperking is op wat u kan uitvind en maak nie.

Nou … gaan maak iets!

Dankie vir die lees! Wil u meer van ons goed sien?

Aanbeveel:

Neem wonderlike foto's met 'n iPhone: 9 stappe (met foto's)

Neem wonderlike foto's met 'n iPhone: die meeste van ons dra deesdae 'n slimfoon oral, daarom is dit belangrik om te weet hoe u u slimfoonkamera kan gebruik om fantastiese foto's te neem! Ek het net 'n paar jaar 'n slimfoon gehad, en ek hou daarvan om 'n ordentlike kamera te hê om dinge te dokumenteer wat ek

Howto: Raspberry PI 4 Headless (VNC) installeer met Rpi-imager en foto's: 7 stappe (met foto's)

Howto: Raspberry PI 4 Headless (VNC) installeer met Rpi-imager en foto's: ek is van plan om hierdie Rapsberry PI te gebruik in 'n klomp prettige projekte in my blog. Kyk gerus daarna. Ek wou weer my Raspberry PI gebruik, maar ek het nie 'n sleutelbord of muis op my nuwe plek gehad nie. Dit was 'n rukkie sedert ek 'n Framboos opgestel het

Hoe om 'n hommeltuig te maak met Arduino UNO - Maak 'n quadcopter met behulp van mikrokontroller: 8 stappe (met foto's)

Hoe om 'n hommeltuig te maak met Arduino UNO | Maak 'n quadcopter met behulp van mikrobeheerder: inleiding Besoek my Youtube -kanaal 'n Drone is 'n baie duur apparaat (produk) om te koop. In hierdie pos gaan ek bespreek hoe ek dit goedkoop kan maak ?? En hoe kan u u eie goedkoop maak teen goedkoop pryse … In Indië is al die materiale (motors, ESC's

Hoe om 'n rekenaar met maklike stappe en foto's uitmekaar te haal: 13 stappe (met foto's)

Hoe om 'n rekenaar uitmekaar te haal met eenvoudige stappe en foto's: dit is 'n instruksie oor hoe om 'n rekenaar uitmekaar te haal. Die meeste basiese komponente is modulêr en kan maklik verwyder word. Dit is egter belangrik dat u daaroor georganiseerd is. Dit sal u verhinder om onderdele te verloor, en ook om die montering weer

Giet gedetailleerde dele: prostetiese vingers (wat gloei, kleur verander met hitte en meer ): 10 stappe (met foto's)

Giet gedetailleerde dele: prostetiese vingers (wat gloei, kleur verander met hitte en meer …): Dit is 'n gids vir die giet van klein, komplekse onderdele - goedkoop. Daar moet gesê word dat ek geen rolverdiener is nie, maar omdat noodsaaklikheid dikwels die uitvinding is - sommige van die prosesse hier het goed gewerk. Ek het Nigel Ackland ontmoet op Future Fest in Londen, en